INKREMENTALGEBER – Wikipedia

Quand Fournisseur progressif Si les capteurs sont mentionnés pour l’enregistrement des changements dans la situation (linéaire) ou les changements angulaires (rotation), la voie et la direction du mouvement ou du changement d’angle et le changement de rotation peuvent être enregistrés. D’autres noms de donateurs en rotation sont Émetteur incrémentiel , Impulsion rotative ou plus général Drehgeber. Par rapport aux systèmes de mesure en continu tels que les servomotes potentiomètres, les fournisseurs incrémentiels ont un corps de mesure avec des divisions périodiques répétitives. La mesure est basée sur une détermination directionnelle et un décompte (technologie de mesure numérique). Les encodeurs optiques rotatifs sont utilisés le plus fréquemment.

Les fournisseurs incrémentiels doivent être référencés (contrairement aux fournisseurs de valeurs absolues) après l’activation, car les modifications de la position ne sont pas enregistrées dans l’État.

Les domaines d’application typiques sont la position et la détermination de la vitesse dans la technologie d’automatisation ainsi que les experts rotatifs sans fin, c’est-à-dire les éléments de fonctionnement des appareils électroniques (occasionnel également “potentiomètre sans fin numérique” [d’abord] appelé).

Les fournisseurs incrémentiels peuvent travailler avec des contacts de broyage, photoélectriques ou magnétiques. À la sortie, ils fournissent toujours des signaux décalés à deux phases (voir la section de l’évaluation du signal), sur la base de laquelle la direction de rotation et d’angle peut être déterminée.

Affûtage [ Modifier | Modifier le texte source ]]

Les fournisseurs incrémentiels avec des contacts de broyage fonctionnent en principe comme un commutateur rotatif. Les résolutions habituelles représentent environ 32 positions par révolution. L’inconvénient de la solution bon marché avec des contacts de broyage est l’usure mécanique. Les fournisseurs incrémentiels mécaniques ne sont donc utilisés que lorsque l’activité est occasionnelle, par exemple pour les boutons rotatifs numériques. Si nécessaire, les contacts doivent être supprimés électroniquement ou le côté logiciel. Souvent, un contact de bouton est également réalisé via l’activité axiale, par exemple pour allumer et désactiver, confirmer une entrée, etc.

La faible consommation d’électricité calme est un avantage, qui peut être nul si les positions de repos conviennent et conviennent donc aux télécommandes opérées par batterie.

Numérisation photoélectrique [ Modifier | Modifier le texte source ]]

Dans le balayage photoélectrique, une distinction est faite entre le principe de mesure de l’illustration, qui convient aux périodes de division à 2 µm, et le principe de mesure interférentiel, ce qui permet les périodes de division sous-µm. [2]

Un courant de restauration dans la zone Milliampère est nécessaire pour éclairer ou fluide la grille, de sorte que les méthodes optiques sont moins utilisées dans les appareils à batterie.

Afficher le principe de mesure [ Modifier | Modifier le texte source ]]

Il y a un disque équipé de tranche entre la diode émettrice de lumière et deux photodétecteurs légèrement décalés. Maintenant, tourne ce disque, les deux sécurisseurs de photos sont alternativement illuminés. À partir de ces deux signaux de sortie, le destinataire forme la direction de la rotation et compte les impulsions. Les systèmes de mesure de haute qualité utilisent quatre capteurs, dont chacun est connecté à l’anti-parallèle afin de maintenir un passage zéro défini et ainsi de compenser les symptômes de dérive et de vieillissement.

Dans le cas du balayage multi-champs, un faisceau lumineux, qui est généré par une source de lumière (principalement une diode lumineuse infrarouge), est conduit à un composant photooptique (principalement un phototransistor) par un condensateur, une plaque de décrochage fournie avec des lignes et une couverture (mesure des mesures). La plaque d’échantillonnage porte une calandre avec une légère division différente, de sorte que l’effet Moiré sur les photodétecteurs crée une image élargie de la division. Les versions les plus simples telles que celles utilisées pour les souris informatiques, par exemple, se condensent sans condenseur et plaque d’échantillonnage.

Un autre principe de mesure est le balayage à relief unique dans les postes vacants. Le faisceau lumineux par le condensateur et une plaque d’échantillonnage, qui est équipé de deux grilles de phase imbriquées, est dirigée vers une mesure de la mesure. Le faisceau lumineux se reflète ensuite sur la mesure des mesures et redirigé par la plus plate de l’inclinaison. À leur tour, les images décalées à quatre phases de la plaque d’échantillonnage sont créées, qui sont évaluées comme avec le balayage multi-champs. La procédure est applicable aux normes linéaires, car elle est tolérée un léger arbre du corps dimensionnel et est également insensible à une légère pollution locale.

Interférentielles Messprinzip [ Modifier | Modifier le texte source ]]

Avec ce principe de mesure, la flexion de l’arc est exploitée sur une grille pour créer un signal de mesure. Cette procédure est utilisée dans des systèmes incrémentiels sans précision très précis. À cette fin, le faisceau lumineux est dirigé vers une mesure à travers un condenseur, réfléchi et retourné aux capteurs photoélectriques par le condensateur. La plaque d’échantillonnage transparente, qui contient une calandre de phase, garantit que trois pièces de rayonnement courbées (ordre de flexion −1, 0, +1) sont générées. Après la réflexion sur le corps de mesure, qui porte également une calandre de phase, la plaque d’échantillonnage est transmise à nouveau par les rayons, les réglementations d’inclinaison zéro étant anéanties. Puis le ± 1. Les réglementations de construction sont indiquées sur trois éléments photo afin qu’ils génèrent un signal de 120 ° chacun. Ces trois signaux sont ensuite mis en œuvre dans une électronique de suivi dans la forme à 2 signaux qui convient à l’industrie.

Balayage magnétique [ Modifier | Modifier le texte source ]]

Dans le cas d’un système de mesure incrémentiel avec balayage magnétique, le corps de mesure se compose d’un support magnétique dur dans lequel une division a été inscrite par magnétisation (une roue polaire ou un ruban magnétique). Les périodes de division magnétique typiques se situent entre 0,5 mm et 5 mm, mais des divisions plus grandes peuvent également être réalisées et utilisées comme pistes incrémentielles. Le codage magnétique peut être lu par des éléments de hall ou des capteurs magnétoresistifs. Avec les deux technologies différentes, une lecture sans contact de l’aimantation peut être réalisée. Le scan magnétique est utilisé si le système de mesure ne peut pas être encapsulé avec un effort supportable. Il peut être insensible aux liquides et à la saleté. Les corps étrangers ferromagnétiques dans l’écart entre le capteur et la base de mesure peuvent interférer avec le principe de mesure. L’influence négative des champs d’interférence magnétique externe dépend de la technologie du capteur sélectionné, de la conception du capteur et de la force du champ magnétique du corps de mesure.

Pour le fonctionnement de l’amplificateur de lecture, seul un faible débit de paix dans la zone de microamp est nécessaire, de sorte que cette méthode est bien adaptée aux appareils à batterie avec auto-rendu, par exemple pour les curseurs de mesure numérique.

Roger [ Modifier | Modifier le texte source ]]

Une autre option consiste à aborder une intégration en matériau ferromagnétique non magnétisé (par exemple, des engrenages ou des racks en fer) en utilisant une ou plusieurs bobines d’induction recouvertes de courant direct. Une roue dentaire de mesure spéciale est installée, soit des éléments de conception existants sont utilisés comme corps de mesure. La tête d’échantillonnage a un noyau de fer qui correspond à l’interclusion. Deux autres bobines (ou plaques de champ ou capteurs GMR [3] ) Enregistrez le changement de champ magnétique, qui est évalué en fonction de la polarité et de la position de phase. La précision dépend de la division et du diamètre de l’équipement, mais généralement moins qu’avec les donneurs optiques. Les donateurs d’induction passif sont utilisés pour des vitesses plus élevées et un environnement sale.

Si les informations sur la direction de la rotation ne sont pas nécessaires, par exemple, car seule la vitesse est intéressée, il suffit d’évaluer un seul signal. Dans ce cas, on parle souvent de Tachosignal ou Fg- ou F.-G.-SIGNAL (pour le générateur de fréquences). Les principes du capteur illustrés ci-dessus sont utilisés en conséquence. La fréquence du signal du compteur de vitesse est proportionnelle à la vitesse (d’angle).

Les applications sont, par exemple, dans la technologie de contrôle pour réguler une vitesse (arbre sonore d’un dispositif de bande) ou pour une détection d’arrêt (signal de contrôle du ventilateur).

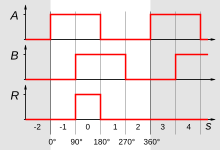

En cas de mouvement, les deux capteurs libèrent deux signaux (A et B), qui sont éliminés de 90 °. Si la mesure de la mesure (variable de mesure, qui est représentée dans les impulsions A / B) se déplace vers la droite, le signal du canal B par rapport au canal B est de 90 ° avant hâte. Dans l’autre sens, le signal du canal A par rapport au canal B est de 90 ° après hâte. Les quatre conditions différentes de A et B se répètent mutuellement avec chaque sous-structure du corps de mesure. Ils peuvent être marqués avec 0, 90, 180 et 270 degrés et sont également mentionnés.

Le compteur AB spécial détermine la direction de ces deux signaux et comptez les impulsions. Cela signifie que la base de mesure (chemin ou angle) peut être utilisée directement. La vitesse et la direction peuvent être déterminées à partir de l’ancien et de la nouvelle condition et du temps entre le changement d’état de A et B. Avec la soi-disant résolution de 4 fois, le compteur est modifié sur chaque flanc (voir chiffres de l’image à droite). Cependant, si vous ne comptez que chaque période (4 étapes), une hystérésis peut être facilement réalisée. Ceci est souvent utilisé dans les boutons rotatifs numériques.

Une résolution plus élevée que 4 fois n’est pas possible lors de l’évaluation des signaux rectangulaires.

Les niveaux de signal de sortie communs sont TTL, HTL (deux signaux rectangulaires) et 1 V SS et 11 µA (Signaux analogiques Sin / Cos).

Si le fournisseur incrémentiel se tient exactement sur la bordure d’un flanc, des impulsions supplémentaires peuvent se produire à travers les plus petites vibrations ou autres effets (puces de bouton du clavier, troubles électromagnétiques). Les tables d’étapes, des étapes, éliminent donc les erreurs à travers plusieurs impulsions aux temps de commutation:

Supposons que B soit sur 1 et un changement de 1 à 0 et rebondir: A mem et B mem Les valeurs stockées doivent être devant un nouveau flanc. Au premier changement de A à 0, un mem = 0 et b mem = 1 enregistré. Maintenant, changez à nouveau en 1 pour aucune impulsion n’est comptée car le courant b = b mem est. Tant que B n’a pas changé, les flancs en A ne peuvent plus être comptés.

En bref: la logique est la connaissance priori qu’après un changement par rapport à un changement de b (et vice versa) doit être modifié. Cela s’applique également à l’inversion de la rotation.

Dans les capteurs qui créent un signal en forme de sinus, le signal mesuré peut être interpolé, ce qui permet une augmentation significative de la résolution. Selon l’exécution, cette interpolation a déjà lieu dans l’unité du capteur, car la distance entre le capteur et le circuit d’évaluation doit être aussi faible que possible afin d’éviter de capturer les troubles par le câble de connexion.

Si le fournisseur incrémentiel est utilisé dans un servomoteur, il a généralement des traces supplémentaires pour les signaux de commutation, à partir desquels les angles absolus sont déterminés immédiatement après l’activation. Vous pouvez vous composer de 90 ° (une rotation quart de l’arbre du moteur).

Après avoir allumé l’alimentation, le fournisseur incrémentiel ne mesure que les changements par rapport à la position de basculement. Dans de nombreuses applications, cependant, une connaissance de la position absolue est nécessaire. C’est pourquoi la plupart des dispositifs de mesure d’angle passent une référence à référer Pulse (impulsion nul, marque de référence) une fois par révolution sur une troisième sortie. Après avoir allumé, le codeur doit être tourné jusqu’à ce que l’impulsion de référence soit reconnue. L’angle absolu est ensuite disponible au plus tard après une révolution.

Les systèmes de positionnement avec des leaders incrémentiels diminuent ainsi après avoir allumé Voyages de référence sur un capteur de position externe (par exemple, commutateur de position d’extrémité). À partir de ce point, l’impulsion de référence suivante de la vallée incrémentielle est utilisée comme point de référence précis.

Il existe plusieurs variantes pour les systèmes de mesure de longueur incrémentale:

- Une marque de référence au milieu

- Deux marques de référence chacune 25… 45 mm du début et de la fin de la longueur de mesure

- Plusieurs timbres de référence tous les 50 mm (dont parfois l’un peut être sélectionné avec des bandes magnétiques interchangeables)

- Marques de référence encodées par distance

Si les timbres de référence sont codés à distance, la position absolue est disponible après le chevauchement de deux marques de référence. La distance entre deux marques de référence varie sur l’ensemble du voyage. Par exemple à une période de division de 20 µm: | ← 10,02 → | ← 9,98 → | ← 10,04 → | ← 9,96 → | … mm. La position absolue peut être calculée à partir de cela, et un interrupteur de référence externe n’est pas nécessaire.

- Dans la souris d’ordinateur optomécanique, les mouvements de la boule de rouleau sont transférés à deux fournisseurs incrémentiels pour l’axe x et y. Il y a un autre fournisseur incrémentiel sur la roue de la souris.

- Dans le cas des dispositifs de l’électronique grand public, des machines-outils et des dispositifs de mesure, les boutons rotatifs avec incrémentieurs prennent souvent le contrôle des fonctions numériquement contrôlées d’un potentiomètre (“Dial de jogging”), le réglage des paramètres ou la sélection de menu.

- Entre autres choses, les fournisseurs incrémentiels linéaires mesurent la position de la voiture d’impression dans les imprimantes à jet d’encre. À cette fin, un volé, fermement tendu sur ce capteur attaché se déplace le long d’un accident vasculaire cérébral.

- Dans l’environnement industriel, les fournisseurs incrémentiels sont utilisés pour mesurer les voies, les vitesses ou les angles rotatifs sur les machines-outils, dans lesquels la technologie de manutention et d’automatisation et les dispositifs de mesure et de test sont utilisés.

- Des prestataires incrémentiels sont utilisés dans les théodolites électroniques dans l’arpenteur depuis les années 1990, où ils remplacent les parties précédentes en verre. La technique de détermination de l’angle relatif est là Procédure incrémentale appelé, contrairement au Procédure de code Lors de l’utilisation de la valeur absolue.

- Hans Walcher: Mesure de l’angle et du chemin en génie mécanique. 2e édition nouvellement traitée et élargie. VDI-Verlag, Düsseldorf 1985, ISBN 3-18-400708-1.

- ↑ c’t-lab sur Heise.de, consulté le 2 août 2010; voir également Version archivée de septembre 2011 , consulté le 5 juin 2019

- ↑ Magascale laserscale. Consulté le 3 mai 2021 (Anglais).

- ↑ Effet GMR: de Communiqué de presse Lenord-Bauer le 19 septembre 2008 ( Mémento à partir du 8 mars 2010 dans Archives Internet )

Recent Comments