Zmęczenie (materia) – Wikipedia

Homonimiczne artykuły patrz Zmęczenie.

. zmęczenie to lokalne uszkodzenie części pod wpływem zmiennych wysiłków: siły stosowane, wibracje, podmuchy wiatru, itp. Podczas gdy pokój został zaprojektowany tak, aby wytrzymać podane wysiłki, różnice w wysiłku, nawet poziomy znacznie niższe niż te, które mogą powodować jego przerwę, może spowodować jego przerwę na dłuższą metę. Testy zmęczeniowe umożliwiają określenie rezystancji materiałów na tak niskie powtarzające się obciążenia.

Na przykład, jeśli śruba średnica 6 mm może pomieścić obiekt jednej tony [[[ A ] , ona jednak złamie się, jeśli zostanie zawieszony obiekt 100 kg Milion razy z rzędu.

Zmęczenie jest procesem (sukcesją mechanizmów), które pod działaniem zmiennych naprężeń lub deformacji w czasie modyfikują lokalne właściwości materiału. Ten ostatni może prowadzić do tworzenia pęknięć i prawdopodobnie pęknięcia struktury. Zmęczenie charakteryzuje się zasięgiem zmienności naprężeń, która może być znacznie niższa niż granica elastyczności materiału. Głównymi stadiami ruiny zmęczenia zespołu są początek pęknięć (jeśli wady nie są już obecne w materiale), propagacja pęknięć i końcowe pęknięcie.

Parametry często stosowane do przewidywania zachowania zmęczeniowego, a zatem liczba cykli do pęknięcia struktury to: amplituda proszenia (nałożona obciążenie lub deformacja), jej średnia wartość, stan powierzchniowy i środowisko, w którym zostanie zastosowana struktura .

Nawet jeśli badanie zmęczenia opiera się na wzglętach teoretycznych (w szczególności pęknięcia mechaniczne), jest to zasadniczo dziedziną eksperymentalną. Charakterystyka materiału, części, zestawu, struktury … wymaga wielu testów i pomiarów.

Pierwsze wymienione próby zmęczenia zostały przeprowadzone przez Wilhelma Alberta w 1829 r. I dotyczyły łańcuchów kopalni. W 1839 r. Jean-Victor Poncelet po raz pierwszy użył terminu „zmęczenie”.

W 1842 r. Przerwa zmęczeniowa osi spowodowała katastrofę kolejową Meudon, podobnie jak pokaże prace Williama Rankine’a.

W 1852 r. W sierpniu Wöhler został oskarżony przez pruskiego ministra handlu za prace nad przerwami osiami pociągów. Wystawił swoją pracę na Universal Exhibition of 1867 w Paryżu.

W 1954 r. S. S. Manson i L. F. Coffin pracowali nad oligo-cyklicznym zmęczeniem (powtarzane obciążenie blisko granicy elastyczności materiału).

Opis zmęczenia metalowej części [[[ modyfikator |. Modyfikator i kod ]

Kiedy ćwiczysz monotonne ograniczenie (patrz Próba rozciągania ) na gładkiej rurce testowej (z prawie jednolitym polem ograniczenia Dustile), poza wartością naprężenia zwaną „limitem elastyczności” i odnotowano To jest Rurka testowa zaczyna nieodwracalnie deformować odkształcenie plastyczne. Kiedy nadal ćwiczy ograniczenie większe niż r To jest Na rurce testowej ta deformacja plastyczna generuje uszkodzenie, a następnie pęknięcie, ograniczenie powodujące uszkodzenie nazywane „odpornością na rozciąganie” i odnotowane M ; R M jest większy niż r To jest .

Po projektowaniu kawałka jest ono wymiarowane, aby ograniczenie nigdy nie przekraczało R To jest , co spowodowałoby nieodwracalne odkształcenie części, a zatem zakłócać funkcjonowanie systemu. WIĘC Silniejszy tak że ograniczenie nigdy nie przekracza r M .

Jednak w przypadku obciążenia cyklicznego występuje pęknięcie po kilku cyklach (czasem kilka milionów cykli), dla wartości ograniczeń niższych niż r To jest .

Niektóre materiały mają limit wytrzymałości, mniej niż r To jest : Jeśli ograniczenie jest niższe niż ten limit wytrzymałościowy, „nigdy” nigdy nie obserwujemy pęknięcia (przynajmniej nie w rozsądnym czasie, zwykle więcej niż sto milionów cykli). Niektóre materiały nie mają ograniczeń wytrzymałościowych, a pęknięcie zawsze występuje po mniej lub bardziej długiej liczbie cykli nawet dla wartości niskich ograniczeń; Dotyczy to szczególnie stopów aluminium.

Podczas projektowania części musimy zbadać jego różne tryby degradacji:

- Zerwanie statyczne lub pęknięcie w mniej niż cykl (w fazie rosnącej obciążenia, w pierwszej ćwierć cyklu w przypadku cyklu typu sinusoidalnego);

- trwałe odkształcenie (deformacja tworzywa sztucznego), jeśli może obserwować późniejsze funkcjonowanie;

- A jeśli struktura ulegnie powtarzanym ograniczeniom:

- oligocykliczne zerwanie zmęczeniowe, dla obciążeń prowadzących do ruiny w mniej niż 50 000 cykli;

- Konwencjonalne zmęczenie powyżej 50 000 cykli.

Te różne tryby ruiny odpowiadają ładowaniu malejących amplitud.

Uszkodzenie zmęczenia występują najpierw w obszarach, których naprzemienne ograniczenia są najsilniejsze, to znaczy w obszarach o koncentracji ograniczeń (otwory, wycięcia itp.).

Doświadczona powierzchnia, obserwowana pod mikroskopem, ma typowe fasadowe: obserwujemy ogólne równoległe smugi, odpowiadające propagowaniu pęknięć z każdym naprężeniem, a następnie powierzchni łzy, odpowiadającym końcowym pęknięciu.

Żywotność podczas pękania pęknięcia często ma znaczny czas trwania przed rozmnażaniem. W przypadku gładkiej rurki testowej żywotność w rozpowszechnianiu jest niska. Z drugiej strony dla struktury część propagacji może być znacząca. Dlatego rozróżniamy dwie fazy:

- Faza gruntowania, podczas której materiał jest uszkodzony w sposób niekwestionowany (N.B .: Powszechnie stosowany anglizm to „inicjacja”; użycie tego terminu jest niepoprawne w języku francuskim); Żywotność jest często zdefiniowana na początku wykrywalnych pęknięć w strukturze, z odpowiednim wyborem minimalnych właściwości materiału;

- Faza propagacji pęknięć, podczas której kontrole można przeprowadzić przed zerwaniem; Jest to pole mechaniki pęknięcia.

Zmęczony przerwa w gładkim teście testowym kompresji [[[ modyfikator |. Modyfikator i kod ]

Przypadek testu gładkiego testu kompresji jest przypadkiem elementarnym. Zerwania w rzeczywistych sytuacjach są bardziej złożone, ale to badanie pozwala zrozumieć podstawowe pojęcia i wdrażanie koncepcji.

Czysto naprzemienny test zmęczeniowy [[[ modyfikator |. Modyfikator i kod ]

Prostym testem na rozciąganie jest rozciągnięcie niewolnika w sposób stopniowy i nieprzerwany. Ten test podaje między innymi dwie podstawowe wartości badania oporności materiałów:

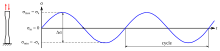

Aby zbadać zmęczenie, podajemy rurkę testową na proszenie zmieniające się w cykliczny, sinusoidalny sposób. Podstawowy test jest esejem z „czysto naprzemiennym” proszeniem, znanym jako „esej na r = -1” (patrz poniżej): nagłe ograniczenie ma formy:

z :

- A A : Amplituda naprężenia, nie myląca z δσ, zasięg naprężenia (δσ = 2. A );

- ƒ: Częstotliwość.

Dlatego naprawiamy amplitudę naprężenia σ A , i patrzymy na koniec, ile cykli nie występuje z pęknięcia. Ta liczba cykli jest zwykle niezależna od częstotliwości [[[ Pierwszy ] ; Jednakże,

- Wysoka częstotliwość może powodować test rurki testowej, w szczególności w przypadku stali nierdzewnych i polimerów, a zatem wczesne pęknięcie z jednej strony, limit wytrzymałości maleje zatem wraz z częstotliwością;

- Z drugiej strony, w obecności korozji, powolna częstotliwość pozwala na reakcje chemiczne, a zatem limit wytrzymałości wzrasta wraz z częstotliwością.

- Niektóre materiały są wrażliwe na interakcje ze zmęczonym przesunięciem, stąd zależność od częstotliwości (bardziej rygorystycznie, w czasie spędzonym powyżej ograniczenia SEUIL), patrz akapit z zmęczeniem.

Jesteśmy na ogół ograniczeni do 30 Hz dla stali i 3 Hz Dla polimeru.

Rurka testowa pęka losowo. W przypadku danego materiału należy zatem przeprowadzić kilka testów dla poziomu naprzemiennego naprężenia σ A Biorąc pod uwagę: co najmniej 3, najlepiej dwadzieścia. W praktyce stosuje się 3 do 9 główek testowych.

Głównym ograniczeniem tego testu jest czas trwania i koszt. Z tego powodu często mamy ograniczoną liczbę elementów testowych i zatrzymujemy testy po dziesięciu milionach cykli (10 7 ) Nawet jeśli rurka testowa nie jest zepsuta (cenzura): o 30 Hz , Test trwa 3,3 × 10 5 S Trzy dni i dwadzieścia godzin. W przypadku polimerów częstotliwość jest niższa, jeden jest ogólnie ograniczony do miliona cykli (10 6 ).

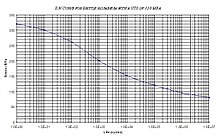

W przypadku metalu liczba cykli na pęknięciu jest zmienną losową, która przestrzega normalnego prawa; W przypadku polimeru postępuje zgodnie z prawem Weibull. Przeprowadzamy testy na różnych poziomach amplitudy stresu σ A . Możemy zatem określić średnią liczbę cykli do pęknięcia w funkcji σ A W N (σ A ). Punkty te są umieszczane na logarytmicznym schemacie (skala logarytmiczna w podstawie 10 dla N, skala liniowa dla σ A ) i tworzy krzywą Wöhlera lub krzywą S-N ( stres vs. liczba cykli ).

W tej chwili krzywa ta daje trend zachowania materiału, ale nie jest zbyt przydatna: wiemy, że dla poziomu alternatywnego ograniczenia σ A Biorąc pod uwagę, połowa elementów testowych pęka dla wielu cykli mniejszych niż N (σ A ), druga połowa dla wielu cykli większych niż N (σ A ). W praktyce używamy zatem probabilizowanej krzywej Wöhlera lub krzywej P-N (prawdopodobieństwo, stres, liczba cykli) : wybieramy szereg awarii – zazwyczaj 5 lub 10% – wybieramy podany poziom zaufania (1 – γ) [[[ B ] – Zazwyczaj od 90 do 95% – i rysujemy odpowiednią krzywą. Na przykład rysujemy krzywą, dla której gwarantujemy 95%, że mamy mniej niż 5% pęknięcia; Taka krzywa jest czasem nazywana „krzywa projektowania”.

Ten test umożliwia zakwalifikowanie materiału.

Jeśli utwór wykonany w tym materiale znajduje się w stanie jednoosiowym i ulega czysto naprzemiennie zmęczeni, krzywa ta umożliwia przewidzieć długość życia pokoju lub rozmiar pomieszczenia, aby miał podać żywotność.

FACIE i mechanizm pęknięcia [[[ modyfikator |. Modyfikator i kod ]

Podczas idealnego testu test rurki testowej ma dwa obszary: obszar o jedwabiście i obszar o szorstkim wyglądu. Dwa obszary znajdują się w planie prostopadłym do osi proszania. Zerwanie ma trzy etapy:

- Pierwszy etap: kiełkowanie pęknięć; Zewnętrznie nic nie widzimy, ale materiał niewiele się zmienia lokalnie; Następnie są pęknięcia, które znajdują się w maksymalnym planie ścinania, 45 ° osi rurki testowej;

- Drugi etap: propagacja pęknięcia; Przynajmniej pęknięcie osiąga krytyczny rozmiar i zaczyna się rozprzestrzeniać; Propagacja jest dokonywana w planie prostopadłym do nagabywania (tryb otwierania I);

Pęknięcie postępuje z każdym cyklem, więc jeśli spojrzymy na fasety z rozkładem pod skaningowym mikroskopem elektronowym (MEB), widzimy smugi zmęczenia; Jeśli nagabywanie zmienia się (zatrzymaj i restart maszyny, zmiana diety), wystąpi bardziej zaznaczona linia, widoczna dla nagiego oka, zwana linią stopu; - Trzeci etap: brutalne pęknięcie; Pęknięcie zmniejszyło odporną część części, ograniczenie przekracza odporność na przyczepność;

Dlatego mamy ostateczną strefę pęknięcia z filiżankami, jeśli materiał jest ciągliwy, lub plany dekoltu lub złącza ziarna, jeśli pęknięcie jest kruche.

Modelowanie krzywej Wöhlera [[[ modyfikator |. Modyfikator i kod ]

Jeśli amplituda ograniczenia jest zbliżona do odporności na przyczepność r M , Rurka testowa pęka po kilku cyklach; Mówimy o tak zwanej „prawie statycznej” przerwie. Rozstanie statyczne to przerwa 1/4 cyklu (podczas pierwszej wspinaczki).

Jeśli amplituda ograniczenia jest rzędu wielkości granicy elastyczności r To jest , zerwamy na końcu niewielkiej liczby cykli. To lewa część krzywej Wöhlera, mówimy o zmęczeniu oligo-cyklicznym.

Potem pojawia się pole pęknięcia z dużą liczbą cykli, dla n ≥ 50 000 (lub 5 × 10 4 ). Krzywa Wölher ma zmniejszającą część, a następnie poziomą asymptotem. Wartość graniczna σ A nazywa się „limitem wytrzymałości” i odnotowano σ D .

Często używamy modelu analitycznego n = ƒ (σ A ) Aby opisać krzywą – zauważ, że krzywa Wöhlera jest w σ A = ƒ (n). Zastosowanie modelu zmniejsza liczbę testów niezbędnych do określenia krzywej i pozwala użyć formuły zamiast odczytu na wykresie. Jest to szczególnie interesujące w przypadku obliczeń komputera.

Uważajmy jako ilustrację najprostszy model, model dorzecza, który opisuje centralną część krzywej (zmęczenie z dużą liczbą cykli):

- N⋅σ A M = C

- log (n) = log (c) – M ⋅log (σ A )

Gdzie c i M są parametrami określonymi przez regresję; 1/m wynosi około 0,1 [[[ 2 ] . Należy zauważyć, że krzywa Wöhlera używa pół-logarytmicznej skali, podczas gdy prawo Basquin daje prawo w skali log-log.

Limit wytrzymałości i nie tylko [[[ modyfikator |. Modyfikator i kod ]

Widzieliśmy, że ze względów ekonomicznych przerywamy testy na końcu określonej liczby cykli (ogólnie 10 6 lub 10 7 ). Metoda ocenzurowanego testu nie określa limitu wytrzymałości. Ponadto, chociaż niektóre materiały wydają się pokazywać niezależną asymptotkę poziomą (zwłaszcza stali), mamy wrażenie, że krzywa Wöhlera ma tendencję do 0 dla innych (w szczególności stopów aluminiowych). Najwyraźniej niektóre materiały mają zerową limit wytrzymałości, nie mają limitu wytrzymałościowego, a dla nawet niskiej amplitudy wystarczy czekać „wystarczająco długo”, aby część mogła złamać zmęczenie.

Definiujemy konwencjonalny limit jako najwyższe ograniczenie, dla którego nie ma przerwy po danej liczbie cykli, 10 6 lub 10 7 . Aby to ustalić, używamy skróconych metod testowych, to znaczy, że zmieniamy amplitudę naprężenia σ A Między dwoma testami.

- La Limite d’ontenation s D jest zdefiniowany dla danego raportu naprężenia (patrz poniżej) i dla wielu konwencjonalnych cyklu (zazwyczaj 10 6 lub 10 7 ).

W przypadku stali istnieje formuła empiryczna, dająca σ D zależy od M . Jako pierwsza intencja możemy użyć:

- Dla stali, σ D = R M /2;

- Pour des Alliages d’Aluminium, P D = R M /3.

Nie wiemy, jak materiał zachowuje się ponad 10 6 lub 10 7 Cykle, ale czy pytanie jest istotne? Rzeczywiście, większość elementów najlepiej przechodzi niektóre prośby na minutę, nawet na godzinę lub dziennie; Dziesięć milionów cykli stanowi dziesięć lat lub tysiąc lat. Jeśli z drugiej strony częstotliwość nagabywania jest rzędu drugiego, 10 7 Cykle reprezentują kilka miesięcy, uzasadnione jest zainteresowanie większą liczbą cykli, na przykład sto milionów (10 8 ).

- Poza liczbą wybranych konwencjonalnych cykli (zazwyczaj 10 6 lub 10 7 , a nawet 10 8 ), uważamy, że system ma „nieskończoną” żywotność, to znaczy, że doświadczy niepowodzenia przez mechanizm inny niż zmęczenie (zużycie, korozja, wypadek).

Inne stresy sinusoidalne [[[ modyfikator |. Modyfikator i kod ]

Prawdziwe nagabywanie nie ma powodu, aby być wyłącznie naprzemiennie. Dlatego przeprowadzamy testy z sinusoidalnym nagajemnością, ale o średniej niezerowej. Następnie definiujemy:

- A min i σ Max ekstremalne wartości, jakie ma ograniczenie;

- A M Średnia wartość, σ M = (s min + m Max )/2;

- Współczynnik naprężeń r = σ min /M Max .

Dla czysto alternatywnego ograniczenia mamy σ M 0 i σ min = – s Max , dlatego r = -1.

Mówimy o słownictwie

- faliste naprężenia kompresyjne, gdy σ Max <0; Mamy wtedy r> 1

- Powtarzane naprężenia kompresyjne, gdy σ Max = 0; Mamy wtedy r = +∞;

- Alternatywne ograniczenie, gdy σ min <0 i σ Max > 0; Na przemian mamy przyczepność i kompresję, a zatem r <0;

- Powtarzane naprężenia trakcyjne, gdy σ min = 0; Mamy wtedy r = 0;

- Trakcja falisty naprężenia podczas σ min > 0; Następnie mamy 0

Należy zauważyć, że rzadko przeprowadzamy próby w falbankach falistej, ponieważ prawdopodobieństwo pęknięcia jest niskie. Ponadto trudno jest dostosować poziom σ = 0 maszyny testowej, testy w powtarzanych ograniczeniach trakcji są zwykle wykonywane za pomocą σ min Nieco dodatnie, zazwyczaj r = 0,1 do 0,5. Wartość r = 1 odpowiada prostemu testowi trakcji (σ min = m Max = m M ).

Dlatego przeprowadzamy testy dla danej wartości R i na różnych poziomach amplitudy σ A .

- Raport stresu R musi zawsze pojawiać się na krzywej Wöhlera.

Możemy zatem określić limit wytrzymałości dla każdego raportu naprężenia, σ D (R).

Asymptotyczne zachowanie materiałów wiwizyjnych i -plastycznych [[[ modyfikator |. Modyfikator i kod ]

Materiały lepkosprężyste i lepkoplastyczne mają limit elastyczności. Jeśli podczas cyklu proszenia nigdy nie przekraczamy tego limitu, mówimy o zachowaniu elastycznym.

Jeśli limit elastyczności zostanie przekroczony, istnieje kilka asymptotycznych zachowań, zwanych także ustabilizowanymi odpowiedziami:

- dostosowanie (leże) : Stwardnienie oznacza, że szybko wracasz na pole elastyczne;

- Zakwaterowanie: Mamy cykl histerezy przez efekt Bauschingera;

- zapadkowy (Cylling Ratchet) : Deformacja wzrasta z każdym cyklem, jest dziedziną oligocyklicznego zmęczenia.

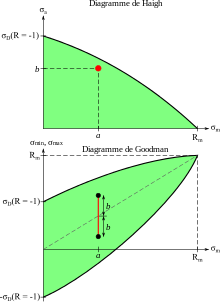

Diagramy Haigh i Goodman [[[ modyfikator |. Modyfikator i kod ]

Określenie limitu wytrzymałości dla danej wartości R wymaga wielu testów, a zatem inwestycji w czasie i pieniędzy. Istnieje jednak wiele danych dla niektórych klas materiałów, które umożliwiają ustalenie prawa

- A D = ƒ (r)

Z wartości r M i σ D (R = -1). Wyrażamy ten związek częściej w formie

- A D = ƒ (σ M )

Ponieważ mamy

- A M = σa⋅ (1 + r)/(1 – r).

Najprostszą formą jest liniowe prawo Goodmana:

- A D (R) = σ D (R = -1) ⋅ (1 – s M /R M )

Rysujemy tę krzywą

- albo na schemacie (σ M , S A ), jest to schemat Haigh;

- albo na schemacie (σ M , S Min lub Max ), to schemat Goodmana.

Zatem jeśli jesteśmy w danym przypadku (σ M = A ; A A = B ),

- Kładamy punkt ( A ; B ) na schemacie Haigh; Jeśli ten punkt jest w strefie sprawdzania poprawności (pod krzywą σ D = ƒ (σ M )), wówczas uważamy, że projekt jest zatwierdzony, że część będzie się opierać;

- Lub na schemacie Goodmana umieszczamy ten segment [( A ; A – B ); ( A ; A + B )] – segment wyśrodkowany na punkcie ( A ; A ) -; Jeśli segment jest wnętrzem strefy sprawdzania poprawności (między krzywymi σ min = ƒ (σ M ) i σ Max = ƒ (σ M )), wówczas uważamy, że projekt jest zatwierdzony, że część będzie się opierać.

Jeśli punkt jest poza obszarem bezpieczeństwa, jesteśmy w „strefie niebezpieczeństwa”, ograniczonym obszarze życia (n pęknięcie <10 7 ); Projekt nie jest zatwierdzony.

Dlatego diagramy Haigh i Goodmana pozwalają ekstrapolować wyniki uzyskane w czystej alternatywnej kompresji (r = -1) we wszystkich przypadkach (wszystkie wartości R).

Przykład

Wróćmy do przykładu wyjazdu. Mamy stal S235, więc z gwarantowanym limitem elastycznym r To jest = 235 MPA i opór gwarantowanej przyczepności r M = 370 MPA (Zobacz Wikilivre Stal, cechy fizyczne, stale ogólne ). Limit wytrzymałości jest podany przez formułę (patrz Limit wytrzymałości> stalowa obudowa ):

- A D (R = -1) = 370⋅ (0,50 – 1,3⋅10 −4 ⋅370) = 171 MPA .

Warto maksymalne ograniczenie, które pasek jest podlegający:

- A Max = F/s = 23 400/100 = 234 N/mm 2 .

Jesteśmy w przypadku powtarzanej przyczepności (r = 0), więc mamy:

- A M = m A = m Max /2 = 117 MPA .

Jeśli użyjemy liniowego prawa Goodmana, limit wytrzymałości w tym przypadku jest:

- A D (R = 0) = 171⋅ (1 – 117/370) = 116,9 MPA .

Czy ty się spytasz σ A ≃ A D (R = 0), jesteśmy zatem na granicy nieograniczonego obszaru życia.

Nawet jeśli jest to interesujące, przypadek gładkich testów kompresji reprezentuje kilka rzeczywistych przypadków. Możemy rozszerzyć wcześniejsze rozważania na części typu wiązki, z zastrzeżeniem innych rodzajów żądań.

Przypadki innych prostych żądań [[[ modyfikator |. Modyfikator i kod ]

Istnieją inne proste zabiegów, dla których możemy przeprowadzić testowane przetestowane: przemienne płaskie zginanie, wałk zgięcia-wał w obrotu ulegają zgięciu statycznym, włókna wzdłużne cierpią z powodu trakcji i kompresji przy każdym skręceniu, naprzemiennym skręceniu.

Zgromadzenie testów w klasie materiałowej możemy określić współczynniki, które umożliwiają obliczenie limitu wytrzymałości dla danego nagabywania na podstawie granicy wytrzymałości przypadki odniesienia. Na przykład w przypadku stali, biorąc pod uwagę jako odniesienie do jednoosiowej przyczepności kompresji [[[ 3 ] :

- skręt: 0,67 × σ D ;

- Kompresja trakcji: 1 × σ D ;

- Rotacja zgięcia: 1,11 × σ D ;

- Płaszczyzna zgięcia: 117 × σ D .

Jest to rozumiane z jakościowego punktu widzenia:

- Odporność skrętu jest warta około połowy odporności na rozciąganie (1/√3 = 0,577 razy według kryterium Tresca), ale włókna zbliżone do włókna neutralnego widzą kilka ograniczeń, więc jeśli znajduje się wada, nie powoduje tego, że nie powoduje tego pęknięcie, które sprawia, że współczynnik „rośnie”;

- W przypadku zgięcia obrotowego włókna zewnętrzne ulegają przyczepności kompresji, ale włókna zbliżone do neutralnego włókna widzą niewiele ograniczeń, więc jeśli istnieje wada, nie powoduje pęknięcia, co sprawia, że „idź” współczynnik;

- Zgięcie płaskie: W przypadku zgięcia obrotowego wszystkie włókna znajdujące się na zewnątrz są zestresowane; W przypadku płaskiego zgięcia włókna znajdujące się na zewnątrz, ale blisko neutralnego arkusza nie są kontaktowane, dlatego znalezione wady nie powodują pęknięcia, co powoduje, że współczynnik „rośnie”.

Biorąc pod uwagę stężenia ograniczeń [[[ modyfikator |. Modyfikator i kod ]

Gdy wiązka ma nagłą zmianę sekcji, ograniczenie zmienia się i lokalnie przyjmuje wyższe wartości niż ograniczenie nominalne (które obliczone przez podzielenie siły przez sekcję lub moment wysiłku przez moment kwadratowy). Jest to uwzględnione przez współczynnik stężenia ograniczenia k T :

- A Max = K T × σ nazwa

W przypadku zmęczenia możesz przymierzyć elementy testowe z takimi kształtami (gardło, ramię, wiercenie itp.). Istnieje współczynnik stężenia ograniczenia k F Niższe niż k T w podobnych warunkach. Konwencjonalnie współczynnik jest stosowany do granicy wytrzymałości:

- A D = m D0 /K F z k F ≤ k T

gdzie σ D0 jest limitem wytrzymałości dla geometrii odniesienia (na gładkiej probówce).

W przypadku stali istnieje abakus w zależności od sprawy [[[ 4 ] .

Biorąc pod uwagę wymiary wiązki [[[ modyfikator |. Modyfikator i kod ]

Testy zmęczenia odbywają się na siedzeniach o małej średnicy, zwykle od 6 do 10 mm . Jeśli pokój ma większą prostą sekcję, jego żywotność jest mniejsza:

- Z jednej strony prawdopodobieństwo posiadania wady jest ważniejsze;

- Z drugiej strony, w przypadku skrętu lub zgięcia, obwód podlega danym poziomie ograniczenia, jest ważniejszy, więc tym bardziej ryzyko jest wady.

Jest to brane pod uwagę w skali skali k To jest , dostarczone przez Abacusa [[[ 5 ] :

- A D = K To jest × σ D0 .

Czynnik k To jest jest zmniejszającą funkcją średnicy.

Weź pod uwagę stan powierzchni [[[ modyfikator |. Modyfikator i kod ]

Początek pęknięć odbywa się na powierzchni, a wady powierzchni tworzą stężenia ograniczenia. Dlatego definiujemy czynnik stanu powierzchniowego k S , co zależy od całkowitej chropowatości r T – i nie średniej szorstkości r A :

- A D = K S × σ D0

Czynnik k S jest mniej niż 1, ponieważ testowanie testów są starannie obrabiane. Jest podawany przez Abacus według R T i odporność na przyczepność r M [[[ 6 ] .

Uproszczona metoda obliczeń [[[ modyfikator |. Modyfikator i kod ]

Powyższe rozważania umożliwiają w prosty sposób potwierdzenie użycia części podlegającej zmęczeniu w następujących warunkach:

- Utwór przechodzi stan jednoosiowych; Zazwyczaj jest to wiązka poddawana prostym zabiegom: sprężanie trakcji, płaskie zgięcie, zgięcie obrotowe, skręt;

- Część podlega wysiłkom, które można opisać za pomocą funkcji sinusoidalnej, której znamy średnie ograniczenie σ M i amplituda naprężenia σ A ;

- Część jest wykonana w materiale, którego granica wytrzymałości jest znana w warunkach nagabywania (rodzaj nagabywania, σ M i σ A dany); Lub

Część jest wykonana ze stali i znamy jej odporność na przyczepność r M .

Uproszczona metoda składa się z [[[ 7 ] :

- Narysuj schemat Haigh dla geometrii odniesienia (gładka rurka testowa ∅ 6 mm );

- Określ czynniki stężenia ograniczenia k F , szorstkość k S i skali k To jest ;

- Określ ograniczenia nominalne σ Mn i σ jakiś ;

- Określ skorygowane ograniczenia

- W

- ;

- Placer Le Point (σ MC ; A I ) Na schemacie Haigh.

Zauważamy tutaj, że stosujemy współczynniki k I Na naprężeniach σ M i σ A i nie na granicy σ D , który unika konieczności śledzenia diagramu Haigh. Zauważamy również, że tylko współczynnik stężenia ograniczenia wpływa na średnie naprężenie σ M .

Ta metoda umożliwia potwierdzenie projektu – punkt musi znajdować się w strefie bezpieczeństwa – i określenie współczynnika bezpieczeństwa – od odległości do krzywej. Ale nie umożliwia ustalenia oczekiwanej żywotności.

Oszacowanie życia zmęczenia struktury jest złożonym problemem.

Pierwszym problemem jest charakterystyka materiału. Używamy do tego w testach, które muszą być łatwe do wykonania, aby być w stanie być powtarzalnym. Umożliwia to ustalenie „krzywych zmęczenia”.

Drugim problemem jest charakterystyka nagabywania; Są to specyfikacje badania. Zauważ, że testy materiałów używają prostego obciążenia, sinusoidalnego i w jednym kierunku; Jeśli jednak weźmiemy przykład lotniczej, sukcesja startów i lądowań jest niczym innym jak jednoosiowym prawem sinusoidalnym.

Trzecim problemem jest charakterystyka struktury. Jest to bardzo różne od rurki testowej … znając obciążenie zewnętrzne (powyższe proszenie), konieczne jest wskazanie stanu ograniczenia w strukturze (pole ograniczeń). Zasadniczo używamy oporu materiałów (obliczenia konstrukcji). W najprostszych przypadkach możesz wykonać obliczenia ręcznie, ale zwykle musisz użyć obliczeń komputera. Metoda gotowych elementów (MEF lub w angielskim FEM) jest najczęściej stosowaną metodą, ale istnieją również metody analityczne dla najprostszych przypadków, metodę równań równania z całkowitym równaniem granicznym (IS lub w angielskim Bie). Zastosowane są również eksperymentalna fotoelastyymetria i wskaźniki przedsometryczne.

Ale stan struktury obejmuje również proces produkcyjny. W szczególności rozmieszczenie kryształów (dla metali) lub łańcuchów (dla polimerów) powoduje anizotropię (różne zachowanie w zależności od kierunku naprężenia). Ponadto proces produkcyjny może generować ograniczenia resztkowe. Zatem kawałek odlewni, kucy lub obrabiany w masie ma radykalnie inne zachowanie. Początkowe pole ograniczenia można określić na podstawie symulacji procesu produkcyjnego, można je zweryfikować za pomocą miary dyfrakcji x -na -narześci.

Wreszcie należy ustalić kryterium walidacji struktury. Break przez zmęczenie jest zjawiskiem statystycznym z wielką dyspersją. W najprostszych przypadkach możemy być zadowoleni, aby powiedzieć, że maksymalne równoważne ograniczenie w strukturze nie może przekraczać określonej wartości granicznej z krzywej zmęczenia materiału. Ale to kryterium nie zawsze jest wystarczająco precyzyjne.

Konieczne jest sprawdzenie obliczeń za pomocą testów. Możesz oczywiście testować kompletne systemy, ale takie podejście jest często skomplikowane i długie. Jest to bardziej odpowiednie dla testów na podzbiorach, a nawet na izolowanych częściach: umożliwia to przyspieszone testy. Przyspieszenie może polegać na przeprowadzaniu szybszych cykli niż prawdziwe nagabywanie, ale także na rosnącym wysiłku. Możemy również zastąpić złożone proszenie na prostsze nagabywanie, ale powodując równoważne uszkodzenia, mówimy o zmęczeniu [Pierwszy] .

Krzywe zmęczeniowe [[[ modyfikator |. Modyfikator i kod ]

Testy na gładkich rurach testowych z okresowym obciążeniem charakteryzującym się jego średnim ograniczeniem i alternatywnym ograniczeniem umożliwiają zdefiniowanie liczby cykli z pęknięciem materiału. 1/4 przerwy cyklu jest wynikiem testu rozciągania, jest uzyskiwane, gdy maksymalne ograniczenie (bardziej naprzemienne ograniczenie) osiągnie limit zakończenia. Możemy reprezentować w postaci krzywej Wöhlera związku między jego amplitudą naprężenia alternatywnego SA i N liczbą cykli pęknięcia dla każdej wartości R, współczynnika obciążenia; W razie potrzeby powtarzamy testy dla różnych temperatur.

Współczynnik obciążenia jest stosunek między minimalnym naprężeniem (średni naprężenie mniejsze naprężne naprężenie) a maksymalnym naprężeniami (średnie alternatywne ograniczenie). Smutny limit wytrzymałości (R) to naprzemienna wartość ograniczenia, poniżej której nie ma zmęczenia.

Czynniki wtórne wpływają na liczbę cykli pęknięcia: stan powierzchniowy, częstotliwość obciążenia, rozmiar rurki testowej. Ponadto przygotowanie rur testowych zmęczeniowych przed testami jest bardzo ważne, aby zagwarantować niezawodność wyników [[[ 8 ] . Aby zbadać żywotność struktury, możemy użyć krzywych Wöhlera do obciążeń prowadzących do dużego życia (> 50 000 cykli). Konieczność przekształcenia najbardziej ograniczonego lokalnego tensora w najbardziej ograniczonych miejscach w jego średni i alternatywny równoważny jednoosiowy. W przypadku bardziej intensywnych obciążeń testowane testy prowadzące do efektu skalistego (kumulacja stałych deformacji w każdym cyklu), są one zastępowane narzuconymi testami deformacji. Uzyskany stabilizowany cykl naprężenia, charakteryzujący się jego średniego ograniczenia i alternatywnego ograniczenia) umożliwia rozszerzenie w domenie oligocyklicznej krzywe Wöhlera. W przypadku struktury lub rurki testowej ciętej zmienny lokalny tensor musi zostać przekształcony w najbardziej obciążonych miejscach w jego średnim i naprzemiennym równoważnym jednoosiowym. Zakładamy również, że jeśli istnieje plastyzacja, jest to tylko lokalne: istnieje cykl ograniczenia, który stabilizuje się i który będzie charakteryzował się jego średnim tensorem i naprzemiennym tensorem; Dlatego na średni tensor może mieć wpływ początkowy stan ograniczeń (ograniczenia resztkowe) oraz plastyczność w przypadku lokalnego przekraczania granicy elastyczności.

Odpowiednim niezmiennikiem naprzemiennego tensora jest drugi niezmiennik jego dewiaatora, to znaczy jego ograniczenie Von Bets. Odpowiednim niezmiennym niezmiennikiem średniego tensora jest jego ślad: w rzeczywistości testy skrętne na rurkach testowych osiowo -symetrycznych pokazują, że przy braku plastyczności średnie skręt nie ma wpływu na zmęczenie skrętu. Chociaż ciśnienie hydrostatyczne nie wpływa na plastyczność, zmniejsza żywotność zmęczenia, gdy jest dodatnie. Jest to zmienność obciążenia, która powoduje zmęczenie, uszkodzenie zmęczenia jest ważone średniego ciśnienie hydrostatyczne (równe trzeciem śladu przeciętnego tensora).

Zgodnie z powyższymi hipotezami konieczne jest uzyskanie okresowego obciążenia.

- Jeśli maksymalny poziom ograniczenia w sensie BET jest niski (mniej niż 60% limitu elastyczności), przeprowadzane jest obciążenie cyklu w wysiłku.

- Jeżeli maksymalny poziom ograniczenia w sensie BET jest wyższy, przeprowadzamy próby w narzuconym deformacji w celu uzyskania stabilnego cyklu deformacji naprężeń podczas okresowego obciążenia.

Przy przeciętnych i naprzemiennych cyklach ustabilizowanych charakteryzujących się niezmiennikami zdefiniowanymi powyżej, kojarzymy liczbę cykli z rozpadem przeprowadzonego testu zmęczenia.

Kryteria zmęczeniowego mają połączyć dwa niezmienniki w celu połączenia skalarnego w biunivii, w ten sposób zdefiniowanym z liczbą cykli pęknięcia.

Krzywe zmęczeniowe wiąże liczbę cykli pęknięcia z alternatywną amplitudą ograniczenia dla różnych współczynników obciążenia (minimalny stosunek naprężenia przy maksymalnym naprężeniu).

Z kryterium zmęczenia możemy połączyć skuteczne naprzemienne ograniczenie z liczbą cykli pęknięcia, niezależnie od stosunku obciążenia: uzyskuje się zunifikowaną krzywą.

Testy zmęczeniowe są ogólnie przeprowadzane na gładkich rurach testowych, definicja niezmienników jest oczywista.

W przypadku każdego obciążenia mniej lub bardziej uzasadnione rozkład (algorytm zliczania przepływu deszczowego) umożliwia uzyskanie równoważnych obciążeń cyklu.

Ogólnie przyznaje się, że dokładny okres i forma oscylacji nie ma wpływu na liczbę kwalifikujących się cykli. Z drugiej strony odporność na zmęczenie można modyfikować przez wiele czynników (stan powierzchni, przyczyny losowe, rodzaj obciążenia, temperatura, stężenie ograniczeń itp.), Co może prowadzić do dodatkowych badań.

Biorąc pod uwagę statystyczny aspekt wyników testu zmęczeniowego jest konieczne.

- W polu oligocyklicznym ogólnie definiujemy czas życia ze średnią wartością minus trzy odchylenia standardowe ( M – 3σ), który odpowiada prawdopodobieństwu 1/741 lub z definicją B0.1, która odpowiada prawdopodobieństwu 1/1000. Dla kontrolowanych procesów produkcyjnych, ponieważ są one w branży lotniczej, współczynnik 2, 5, istnieje między średnim wartość i minimalna wartość zdefiniowana przez M – 3r.

- W konwencjonalnym zmęczeniu dyspersja jest większa niż w przypadku zmęczenia oligocyklicznego.

- Minimalny limit wytrzymałości jest wart około połowy średniego limitu wytrzymałości.

Czynniki wtórne (stan powierzchniowy, ograniczenia resztkowe itp.) Są silniejsze, gdy wzrośnie długość życia.

Zmęczenie detali strukturalnych [[[ modyfikator |. Modyfikator i kod ]

Analiza struktury wymaga, aby stany ograniczenia były badane pod każdym względem. Zasadniczo podczas zmian geometrii (wycięcia, otwory …) uzyskuje się stany ograniczające zmęczenie. Prognoza życia wymaga zatem, abyśmy byli przywiązani do badania szczegółów strukturalnych.

Najbardziej skomplikowana metoda prognozowania życia wykorzystuje tylko wyniki zmęczeniowe uzyskane na gładkich rurkach testowych, w narzuconym wysiłku lub w deformacji nałożonej jak wyjaśniono powyżej. Aby przeanalizować strukturę, zakłada się, że stan lokalnego naprężenia cyklu struktury, wynikający ze stanu początkowego ograniczenia, redystrybucja naprężenia w przypadku plastyczności z powodu obciążenia i obciążenia, daje taki sam czas trwania pękania pęknięć jak gładka rurka testowa poddana tym samym cyklu ograniczeń. Często przyznaje się, że żywotność propagacji pęknięć rurki testowej jest znikoma.

Obliczanie struktur zapewnia dostęp do każdego cyklu charakteryzującego się średnim naprężeniem i naprzemiennym ograniczeniem obliczonym w reżimie sprężystym lub, jeśli to konieczne do redystrybucji ograniczenia z powodu plastyczności, co zmieni średnie ograniczenie.

Odpowiednie krzywe S-N są ogólnie opisywane przez następujące równanie, dla każdej wartości współczynnika obciążenia R, w którym A i K są charakterystycznymi wartościami materiału o podanym średniego naprężenia i temperaturze, wynikające z testów na gładkich probówkach, opisane poniżej, w ograniczeniu lub deformacji nałożone:

Kryterium Smitha-Watsona-Toppera, na przykład SWT, rozważa skuteczne ograniczenie cyklu zmęczenia:

z

- I , moduł de Young;

- mi A , naprzemiennie deformacja;

- A Max , Maksymalne naprężenie = średni naprężenie + naprzemienne naprężenie.

Dlatego uzyskujemy ujednolicone sformułowanie liczby cykli pęknięcia, niezależnie od raportu obciążenia R:

- Kopalnia [[[ modyfikator |. Modyfikator i kod ]

W ogólnym przypadku analizy struktury zmęczeniowej obciążenie może składać się z bardzo zróżnicowanych amplitud.

Ładowanie jest podzielone na częściowe cykle zgodnie z algorytmem zliczania przepływu deszczowego. Jego zasada polega na przeprowadzaniu dopasowania między maksimami a minimalnym spadkiem. Każdy cykl częściowy jest związany z uszkodzeniem. Istnieją różne definicje uszkodzeń lub szkód, może mieć znaczenie fizyczne lub konwencjonalne. Konwencjonalne uszkodzenia w znaczeniu kopalni są zdefiniowane przez stosunek między liczbą cykli wykonanych do okresowego obciążenia do liczby cykli, które spowodują pęknięcie pod tym samym obciążeniem.Reguła górnika lub palmgren-moiner stwarza, że odpowiednie uszkodzenia są addytywne, mówimy o liniowym kumulatywnym. Zerwanie występuje zatem, gdy suma szkód związanych z każdą amplitudą dociera do jednostki.

Praktycznie zasada obliczeń polega na podzieleniu cykli na kategorie, w których amplitudy i okresy są podobne i dla których oszacowano częstotliwość wyglądu. Podany czas pracy poprzez pomnożenie go przez tę częstotliwość uzyskujemy prawdopodobny czas trwania kategorii. Dzieląc ten czas trwania przez średnią z odpowiednich okresów, uzyskujemy szereg cykli, które umożliwiają obliczenie uszkodzenia częściowego. Pozostaje tylko dodawanie częściowych uszkodzeń i sprawdzenie, czy suma jest niższa niż jednostka.

Moja zasada zakłada, że nie ma wpływu na chronologię stosowania opłat, to znaczy nie twierdzić żadnego efektu porządku.

Testy zmęczeniowe o dużej amplitudzie, a następnie niewielką amplitudę aż do pęknięcia i przeciwna niewielka amplituda, a następnie duża amplituda pokazują, że kumulacja nie jest liniowa, ponieważ nie jest ono komutatywne.

Jednak w wielu przypadkach różne cykle amplitudy są mieszane, liniowy kumulatywny jest najczęściej używany,

W połączeniu z algorytmem przepływu deszczowego do rozkładu w cyklach.Ten algorytm, zmieniając chronologię zastosowania obciążeń, narusza niekomutatywność.

Kryterium Dang Van jest powszechnie stosowane w przemyśle, ponieważ korzysta z bardziej solidnych fundamentów fizycznych.

Definiujemy dla danego punktu:

- Maksymalne naprężenie ścinające

- Średnie naprężenie ścinające czas

- Ograniczenie hydrostatyczne

W planie rysujemy ewolucję w czasie stanu ograniczenia punktu w punkcie odniesienia osi pionowej

to topór pozioma

. Pole kwalifikowalności polega na tym, że między dwiema liniami

I

.

I

są cechami badanego materiału, różnią się one w zależności od liczby poszukiwanych cykli.

W hipotezie czysto elastycznego zachowania materiału najnowocześniejsze pole naprężenia pęknięcia można w pełni określić na podstawie jedynej wiedzy o współczynniku ograniczeń ograniczeń K . Współczynnik intensywności ograniczeń K jest zatem dobrym kandydatem do opisania pęknięcia pękniętego materiału, szczególnie w zmęczeniu.

Odnotowano zmienność współczynnika intensywności ograniczeń w cyklu ΔK . Ten parametr został ustalony do badania prędkości propagacji pęknięć zmęczeniowych materiałów metali.

Na notatkę A długość pęknięcia. To pęknięcie w materiale może mieć dwa pochodzenie:

- Początkowa wada produkcyjna

- Gruntowanie wykrywalnego pęknięcia z powodu zmęczenia.

Na notatkę I Wzrost długości pęknięcia po zmęczeniu. Zauważamy DA/DN Wzrost o cykl, zwany prędkość propagacji .

Pęknięcie rozprzestrzenia się w zmęczeniu, aż do osiągnięcia długości krytycznej A C pęknięcie przez wytrwałość, która zależy od geometrii pokoju i wytrwałości materiału k Ic .

Być

- N Nazwa cykli;

- ΔK Zmiana współczynnika intensywności ograniczenia w cyklu;

- C i M współczynniki w zależności od materiału;

Podczas fazy propagacji zmęczenia prawo Paryżowe umożliwia przybliżenie w przybliżeniu prędkości propagacji:

Prawo to przecenia szybkość propagacji dla niskich wartości δK, gdzie zbliżamy się do progu propagacji. Natomiast prawo nie docenia prędkości propagacji dla wysokich wartości ΔK, gdzie zbliżamy się do zerwania przez wytrwałość.

Prawo Paryża wymaga również poprawek do uwzględnienia różnych efektów, takich jak stosunek obciążenia R .

Les Normes ASTM E647 [[[ 9 ] i ISO 12108 opisują metodologie pomiaru prędkości propagacji pęknięć zmęczeniowych.

Najprostszym przykładem struktury jest rurka testowa cięta.

Jego prognoza życia pokazuje, że konieczne jest wykazanie środków ostrożności.

Ograniczenie nominalne jest ograniczeniem obliczonym w sekcji minimalnej w hipotezie wiązki dla składnika zewnętrznego torsora.

Możemy zatem zdefiniować naprężenia nominalne w napięciu, zgięciu, skręceniu …

Z definicji współczynnik cięcia Kt Rurki testowej jest stosunek między maksymalnym głównym ograniczeniem w sekcji minimalnej a ograniczeniem nominalnym w tym samym rozdziale dla tego samego składnika zewnętrznego torsora.

Ta definicja nie nadaje się zatem do prognozowania życia w zmęczeniu.Dlatego konieczne jest ponowne obliczenie rurki testowej w celu określenia stanu ograniczenia dwuosiowego na dole wycięcia na każdym składniku torsora.

Przy wszystkich stanach dwuosiowych odpowiadających składnikom torsora możemy określić ograniczenie BETS von i ślad tensora dla wartości naprzemiennych i średnich dla dowolnego zmiennego torsora zewnętrznego.

W ten sposób możemy zdefiniować skuteczne ograniczenie w cyklu ładowania.Zjawisko zmęczenia można pogorszyć korozję: materiał odporny na bardzo dobrze ze zmęczeniem i bardzo dobrze dla korozji w danym środowisku, może pękać w katastrofalny sposób pod połączonym efektem zmęczenia i korozji.

Zobacz szczegółowy artykuł Zmęczenie .

W wysokiej temperaturze zjawisko płetwu prowadzi do deformacji struktury, nawet jeśli obciążenie jest stałe. Jego połączenie ze zmęczeniem może wzmocnić uszkodzenie gładkich rur testowych. Z drugiej strony może zmniejszyć uszkodzenie zmęczenia z powodu rozluźnienia średniego ograniczenia przez Flipper w przypadku struktur.

Zapobieganie pęknięciu zmęczenia opiera się na opanowaniu różnych składników:

- Znajomość ładowania

- Projekt części:

- Wybór materiału

- Optymalizacja form: stężenie ograniczeń, stan powierzchni

- kontrola temperatury

- kontrola procesu rozwoju (minimalne cechy materiału)

- kontrola ograniczeń resztkowych

- Prognozowanie długości długości życia i czasy trwania między inspekcjami (tolerancja na uszkodzenia na podstawie mechaniki pęknięcia)

- Kontrola jego zastosowania: okresowe kontrole, walidacja początkowych założeń (temperatury, obciążenie)

Przykład na stalowym barze [[[ modyfikator |. Modyfikator i kod ]

Rozważamy stalowy pasek trakcyjny, sekcja 1 cm 2 . Jeśli nagle strzelamy z siłą większą niż 23 500 N (odpowiednik masy masy 2,35 T ), pasek ma nieodwracalne odkształcenie (deformacja plastyczna); Łamie się dla siły 37 000 N (odpowiednik 3,7 T ) – są to wartości gwarantowane dla stalowej stali S235 prawdziwy opór jest zwykle nieco wyższy.

Załóżmy teraz, że strzelamy do tego paska z siłą 23 400 N (2.34 T ); Część opiera się bez problemu i nie ma nieodwracalnego odkształcenia. Ale jeśli powtórzymy tę przyczepność dziesięć milionów razy, widzimy, że pokój pęknie. Mówimy o zerwaniu zmęczenia.

Przykłady historyczne na prawdziwych strukturach [[[ modyfikator |. Modyfikator i kod ]

21 -storey O’Higgins Tower częściowo upadła w Concepción. Trzęsienie ziemi w Chile z 2010 roku spowodowało przerwy zmęczeniowe w elementach strukturalnych [[[ dziesięć ] .

21 -storey O’Higgins Tower częściowo upadła w Concepción. Trzęsienie ziemi w Chile z 2010 roku spowodowało przerwy zmęczeniowe w elementach strukturalnych [[[ dziesięć ] .- 2010 – Kolejnym najnowszym wydarzeniem było trzęsienie ziemi o sile 8,8 w Chile, podczas którego kilku badaczy z University of Chile zgłosiło wiele uszkodzonych struktur betonowych w całym kraju poprzez zdarzenie sejsmiczne. Wiele elementów strukturalnych, takich jak wiązki, ściany i kolumny, nie powiodło się z powodu zmęczenia, odsłaniając wzmocnienie betonu zastosowane w projektowaniu z oczywistymi oznakami wybuchu podłużnego [[[ dwunasty ] W [[[ 13 ] . To wydarzenie spowodowało aktualizację chilijskich standardów projektowania sejsmicznego na podstawie obserwacji uszkodzonych struktur spowodowanych trzęsieniem ziemi [[[ 14 ] .

W zmęczeniu, z każdym żądaniem, część ulega mikroendommowaniu, która nie ma krótkoterminowych konsekwencji. Ale szkody te są gromadzone w ciągu kilkuset tysięcy cykli i mogą prowadzić do pęknięcia.

Takie powtarzające się żądania mogą odpowiadać fazom uruchamiania i zatrzymywania silnika, odmian diety, podmuchów wiatru na strukturze, puchnięcie na pływające struktury (łodzie, platformy olejowe), na skutki rozszerzenia urządzenia, które się ogrzewa i ogrzewa chłodzi (na przykład kocioł), z powtarzającymi się kontaktami (koła zębate, kulki na torze łożyska kulowego), na podnośnikach na pojazd, na startach i lądowania dla pociągu lądującego samolotu, wibracje dla małych części ( naprawianie nóg, gwint obwodu elektronicznego) itp.

- Lotnictwo: samoloty podlegają cyklicznym ograniczeniom z trasem koncertowym; Jest to pogarszane przez określone warunki użytkowania, jak w przypadku bombowców wodnych;

- Na morzu zmęczenie z powodu fal może prowadzić do katastrof, zwłaszcza w obiektach naftowych;

- Złamanie kości zmęczenia wśród sportowców;

- Pęknięcie haka podnoszenia obciążenia.

- Prawo addytywności, uszkodzenia kopalni są wykorzystywane w wymiarowaniu dróg drogowych w celu zdefiniowania agresywności osi, takiej jak obrażenia wytworzone przez tę oś. W przypadku danego ruchu wzięto pod uwagę spektrum różnych pojazdów towarowych w celu uzyskania średniej agresywności prognozy.

- Moja zasada, uzupełniona pracą specyficzną dla pola urządzeń ciśnieniowych (w szczególności dla zespołów spawanych), umożliwia określenie żywotności sprzętu w odniesieniu do zmęczenia generowanego przez cykle użytkowania sprzętu (wdrożenie w wdrożeniu w Oprogramowanie do tworzenia kotłów AUCAP [[[ 15 ] ).

- Optymalizacja procesu przetwarzania kampanii przez kontrola ograniczeń resztkowych

Bohater powieści Start zabroniony [[[ 16 ] Z Nevil Shute (1948) jest marginalnym z Farnborough Research Center, który odkrywa, że nowy angielski oznacza, Rutland renifer , przedstawia szczególną podatność na zjawisko zmęczenia (idea przedwczesna, ponieważ kometa będzie ofiarą takiej wady w 1954 r.). Ta powieść została wprowadzona na ekran w 1951 roku pod tytułem Fantastyczna podróż .

Notatki [[[ modyfikator |. Modyfikator i kod ]

- Znormalizowana śruba M6 klasy 8.8 ma sekcję jądra wynoszącą 17,9 mm 2 i limit elastyczności 640 MPA , zatem deformuje się plastycznie z siły 17,9 × 640 = 11 456 N = 1 145,6 I .

- Idealnie mielibyśmy kilkaset elementów testowych, aby uzyskać dokładną wartość dla średniej N i dla wartości P % przerwa. W praktyce istnieje ograniczona liczba elementów testowych, a zatem błąd w określaniu średniej i odchylenia standardowego zmiennej losowej N.

Bibliografia [[[ modyfikator |. Modyfikator i kod ]

- Satyna 1999, P. 145

- Phi 2002, P. 925

- Satyna 1999, P. 325

- Satyna 1999, P. 149-165

- Satyna 1999, P. 166-178

- Satyna 1999, P. 179-220

- Satyna 1999, P. 321-341

- ‘ Jak scharakteryzować materiał w zmęczeniu » , NA Metalblog W

- (W) ASTM E647-15E1, Standardowa metoda testowa pomiaru szybkości wzrostu pęknięć zmęczeniowych, ASTM International, West Conshohocken, PA, 2015, www.astm.org

- (W) F. Rojas i in. W ‘ Wydajność wysokich budynków w Concepción w momencie 27 lutego 2010 r. Wielkość 8.8 Offshore Maule, Trzęsienie ziemi w Chile » W Konstrukcyjny projekt wysokich i specjalnych budynków W tom. 20, N Ty 37-64, (Doi 10.1002/tal.674 W Czytaj online )

- (W) Wypadek Alexander L. Kielland, raport norweskiej komisji publicznej mianowany dekretem królewskim z 28 marca 1980 r., Przedstawiony Ministerstwu Sprawiedliwości i Policji, 1981 ISBN B0000ED27N

- (W) J. E. Egger , F. R. Rojas i L. M. Mason W ‘ Wysokiej wytrzymałości stalowe słupki: Niskie zachowanie zmęczeniowe za pomocą metodologii RGB » W International Journal of Concrete Structures and Materials W tom. 15, N O 38, (Doi 10.1186/S40069-021-00474-9 W Czytaj online )

- (W) L. M. Mason i P.A. Herrera W ‘ Eksperymentalne badanie resztkowego życia zmęczenia prętów wzmacniających uszkodzone przez trzęsienie ziemi » W Materiały i konstrukcje W tom. 52, N O 61, (Doi 10.1617/s11527-019-1361-x W Czytaj online )

- (W) ‘ Uszkodzenie i implikacje dla sejsmicznego projektowania budynków ściennych strukturalnych RC » , NA Widma trzęsienia ziemi , Wallace J, Massone L, Bonelli P, Dragowicz J, Lagos R, Lüders C, Moehle J,

- ‘ Auxecap zmęczenie – zwolnienie, uproszczone i szczegółowe anlaye » , NA Auxecap W (skonsultuję się z )

- Oryginalny tytuł : Brak autostrady , przetłumaczone z angielskiego przez Geneviève Méker i opublikowane przez éditions, które czytałem, Coll. ” Czytam ” N O 316, Paryż, 1968.

: Dokument używany jako źródło do napisania tego artykułu.

: Dokument używany jako źródło do napisania tego artykułu.  (W) Drelich Philibert i in. W Metallurgia: od rudy do materiału , Paryż, Dunod, W 2 To jest wyd. , 1177 P. [Szczegóły wydań] (ISBN 2-10-006313-8 ) , «Iv-7, v-11» W P. 913-928, 1104-1110

(W) Drelich Philibert i in. W Metallurgia: od rudy do materiału , Paryż, Dunod, W 2 To jest wyd. , 1177 P. [Szczegóły wydań] (ISBN 2-10-006313-8 ) , «Iv-7, v-11» W P. 913-928, 1104-1110  A. Marka i in. W Dane technologiczne dotyczące zmęczenia , Senlis, Cetim, W 4 To jest wyd. , 383 P. (ISBN 2-85400-470-1 )

A. Marka i in. W Dane technologiczne dotyczące zmęczenia , Senlis, Cetim, W 4 To jest wyd. , 383 P. (ISBN 2-85400-470-1 ) - Bastien Weber W Zmęczenie wielosobu struktur przemysłowych przy dowolnym obciążeniu: praca doktorska (mechanika) , National Institute of Applied Sciences w Lyonie, ( Czytaj online )

- (W) J. A. Ewing i J. C. W. Humfrey W ‘ Złamanie metali przy powtarzających się naprzemienności stresu » W Proceedings of the Royal Society of London (1854–1905) W tom. 71, W P. 79 (Doi 10.1098/RSPL.1902.0065 W wznawiać )

Powiązane artykuły [[[ modyfikator |. Modyfikator i kod ]

Linki zewnętrzne [[[ modyfikator |. Modyfikator i kod ]

![{displaystyle sigma _{h}={frac {1}{3}}tr[sigma ]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/4fcfd0541d61d539920a028380dad476edac8bce)

to topór pozioma

to topór pozioma  . Pole kwalifikowalności polega na tym, że między dwiema liniami

. Pole kwalifikowalności polega na tym, że między dwiema liniami  I

I  .

.  I

I  są cechami badanego materiału, różnią się one w zależności od liczby poszukiwanych cykli.

są cechami badanego materiału, różnią się one w zależności od liczby poszukiwanych cykli.

Recent Comments