Naturfaser – Wikipedia

Naturfasern oder Naturfasern (siehe Rechtschreibunterschiede) sind Fasern, die von Pflanzen, Tieren und geologischen Prozessen produziert werden.[1] Sie können als Bestandteil von Verbundwerkstoffen verwendet werden, wobei die Ausrichtung der Fasern die Eigenschaften beeinflusst.[2] Naturfasern können auch zu Blättern mattiert werden, um Papier oder Filz herzustellen.[3][4]

Der früheste Beweis dafür, dass Menschen Fasern verwenden, ist die Entdeckung von Wolle und gefärbten Flachsfasern, die in einer prähistorischen Höhle in der Republik Georgien gefunden wurden und auf 36.000 v. Chr. Zurückgehen.[5][6] Naturfasern können für High-Tech-Anwendungen verwendet werden, beispielsweise für Verbundteile für Automobile. Im Vergleich zu mit Glasfasern verstärkten Verbundwerkstoffen weisen Verbundwerkstoffe mit Naturfasern Vorteile wie eine geringere Dichte, eine bessere Wärmeisolierung und eine geringere Hautreizung auf. Im Gegensatz zu Glasfasern können Naturfasern von Bakterien abgebaut werden, wenn sie nicht mehr verwendet werden.

Naturfasern sind gute Schweißabsorptionsmittel und können in einer Vielzahl von Texturen gefunden werden. Baumwollfasern, die aus der Baumwollpflanze hergestellt werden, erzeugen beispielsweise Stoffe, die leicht und weich in der Textur sind und in verschiedenen Größen und Farben hergestellt werden können. Kleidung aus Naturfasern wie Baumwolle wird von Menschen in heißen und feuchten Klimazonen häufig gegenüber Kleidung aus synthetischen Fasern bevorzugt.

Pflanzenfasern[edit]

| Kategorie | Typen |

|---|---|

| Samenfaser | Die aus den Samen verschiedener Pflanzen gesammelten Fasern werden als Samenfasern bezeichnet. |

| Blattfaser | Fasern, die aus den Zellen eines Blattes gesammelt werden, sind als Blattfasern bekannt, zum Beispiel Banane,[7] Ananas (PALF),[8] usw. |

| Bastfaser | Bastfasern werden aus den äußeren Zellschichten des Pflanzenstamms gesammelt. Diese Fasern werden für haltbares Garn, Gewebe, Verpackung und Papier verwendet. Einige Beispiele sind Flachs, Jute, Kenaf, Industriehanf, Ramie, Rattan und Weinfasern.[9] |

| Fruchtfaser | Aus den Früchten der Pflanze gewonnene Fasern, zum Beispiel Kokosfasern (Kokos). |

| Stielfaser | Fasern aus den Stielen von Pflanzen, z. B. Strohhalme aus Weizen, Reis, Gerste, Bambus und Stroh.[7] |

Tierische Fasern[edit]

Tierische Fasern umfassen im Allgemeinen Proteine wie Kollagen, Keratin und Fibroin; Beispiele sind Seide, Sehne, Wolle, Katgut, Angora, Mohair und Alpaka.

- Tierhaare (Wolle oder Haare): Fasern oder Wolle von Tieren oder haarigen Säugetieren. zB Schafwolle, Ziegenhaar (Kaschmir, Mohair), Alpaka-Haar, Pferdehaar usw.

- Seidenfaser: Faser, die von Drüsen (oft in der Nähe des Mundes) von Insekten während der Herstellung von Kokons abgesondert wird.

- Vogelfaser: Fasern von Vögeln, z. B. Federn und Federfasern.

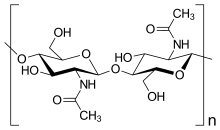

Chitin ist das zweithäufigste natürliche Polymer der Welt, Kollagen das erste. Es ist ein “lineares Polysaccharid von β- (1-4) -2-Acetamido-2-desoxy-D-Glucose”.[10] Chitin ist hochkristallin und besteht normalerweise aus Ketten, die in einem β-Faltblatt organisiert sind. Aufgrund seiner hohen Kristallinität und chemischen Struktur ist es in vielen Lösungsmitteln unlöslich. Es hat auch eine geringe Toxizität im Körper und ist im Darm inert. Chitin hat auch antibakterielle Eigenschaften.[11]

Chitin bildet Kristalle, die Fibrillen bilden, die von Proteinen umgeben werden. Diese Fibrillen können sich zu größeren Fasern bündeln, die zur hierarchischen Struktur vieler biologischer Materialien beitragen.[12] Diese Fibrillen können zufällig orientierte Netzwerke bilden, die die mechanische Festigkeit der organischen Schicht in verschiedenen biologischen Materialien bereitstellen.[13]

Chitin bietet vielen lebenden Organismen Schutz und strukturelle Unterstützung. Es besteht aus den Zellwänden von Pilzen und Hefen, den Muschelschalen, den Exoskeletten von Insekten und Arthropoden. In Schalen und Exoskeletten tragen die Chitinfasern zu ihrer hierarchischen Struktur bei.[10]

In der Natur gibt es kein reines Chitin (100% Acetylierung). Es existiert stattdessen als Copolymer mit dem deacetylierten Chitinderivat Chitosan. Wenn die acetylierte Zusammensetzung des Copolymers zu über 50% acetyliert ist, ist es Chitin.[12] Dieses Copolymer aus Chitin und Chitosan ist ein Zufalls- oder Blockcopolymer.[10]

Chitosan[edit]

Chitosan ist ein deacetyliertes Derivat von Chitin. Wenn die acetylierte Zusammensetzung des Copolymers unter 50% liegt, handelt es sich um Chitosan.[12] Chitosan ist ein teilkristallines „Polymer aus β- (1-4) -2-Amino-2-desoxy-D-glucose“.[10] Ein Unterschied zwischen Chitin und Chitosan besteht darin, dass Chitosan in sauren wässrigen Lösungen löslich ist. Chitosan ist leichter zu verarbeiten als dieses Chitin, aber es ist weniger stabil, da es hydrophiler ist und eine pH-Empfindlichkeit aufweist. Aufgrund seiner einfachen Verarbeitung wird Chitosan in biomedizinischen Anwendungen eingesetzt.[11]

Kollagen[edit]

Kollagen ist ein Strukturprotein, das oft als „Stahl biologischer Materialien“ bezeichnet wird.[14] Es gibt mehrere Arten von Kollagen: Typ I (bestehend aus Haut, Sehnen und Bändern, Gefäßen und Organen sowie Zähnen und Knochen); Typ II (eine Komponente im Knorpel); Typ III (häufig in retikulären Fasern zu finden); und andere. Kollagen hat eine hierarchische Struktur und bildet Dreifachhelices, Fibrillen und Fasern.[12]

Keratin[edit]

Keratin ist ein Strukturprotein, das sich bei vielen Wirbeltieren an den harten Oberflächen befindet. Keratin hat zwei Formen, α-Keratin und β-Keratin, die in verschiedenen Klassen von Chordaten vorkommen. Die Namenskonvention für diese Keratine folgt der für Proteinstrukturen: Alpha-Keratin ist helikal und Beta-Keratin ist blattartig. Alpha-Keratin kommt in Säugetierhaaren, Haut, Nägeln, Horn und Federkielen vor, während Beta-Keratin in Vogel- und Reptilienarten in Schuppen, Federn und Schnäbeln vorkommt. Die zwei unterschiedlichen Strukturen von Keratin haben unterschiedliche mechanische Eigenschaften, wie aus ihren unterschiedlichen Anwendungen hervorgeht. Die relative Ausrichtung der Keratinfibrillen hat einen signifikanten Einfluss auf die mechanischen Eigenschaften. Im menschlichen Haar sind die Filamente von Alpha-Keratin stark ausgerichtet, was eine Zugfestigkeit von ungefähr 200 MPa ergibt. Diese Zugfestigkeit ist um eine Größenordnung höher als bei menschlichen Nägeln (20 MPa), da die Keratinfilamente von menschlichem Haar stärker ausgerichtet sind.[10]

Eigenschaften[edit]

Naturfasern weisen im Vergleich zu synthetischen Fasern tendenziell eine geringere Steifheit und Festigkeit auf.[10]

| Material | Ballaststoff | Elastizitätsmodul (GPa) | Stärke (MPa) |

|---|---|---|---|

| Sehne | Kollagen | 1,50 | 150 |

| Knochen | Kollagen | 20.0 | 160 |

| Schlammkrabben-Exoskelett (nass) | Chitin | 0,48 | 30 |

| Garnelen-Exoskelett (nass) | Chitin | 0,55 | 28 |

| Rinderhuf | Keratin | 0,40 | 16 |

| Wolle | Keratin | 0,50 | 200 |

Die Eigenschaften nehmen auch mit dem Alter der Faser ab. Jüngere Fasern sind tendenziell stärker und elastischer als ältere.[10] Viele Naturfasern weisen aufgrund ihrer viskoelastischen Natur eine Empfindlichkeit gegenüber Dehnungsraten auf.[15] Knochen enthält Kollagen und zeigt eine Empfindlichkeit gegenüber der Dehnungsrate, da die Steifheit mit der Dehnungsrate zunimmt, was auch als Kaltverfestigung bekannt ist. Spinnenseide hat harte und elastische Bereiche, die zusammen zu ihrer Empfindlichkeit gegenüber der Dehnungsrate beitragen. Diese bewirken, dass die Seide auch eine Kaltverfestigung zeigt.[12] Die Eigenschaften von Naturfasern hängen auch vom Feuchtigkeitsgehalt der Faser ab.[10]

Feuchtigkeitsabhängigkeit[edit]

Das Vorhandensein von Wasser spielt eine entscheidende Rolle für das mechanische Verhalten von Naturfasern. Hydratisierte Biopolymere weisen im Allgemeinen eine verbesserte Duktilität und Zähigkeit auf. Wasser spielt die Rolle eines Weichmachers, eines kleinen Moleküls, das den Durchgang von Polymerketten erleichtert und dabei die Duktilität und Zähigkeit erhöht. Bei der Verwendung von Naturfasern in Anwendungen außerhalb ihrer natürlichen Verwendung muss der ursprüngliche Hydratationsgrad berücksichtigt werden. Wenn es beispielsweise hydratisiert ist, nimmt der Youngsche Kollagenmodul von 3,26 auf 0,6 GPa ab und wird sowohl duktiler als auch härter. Zusätzlich nimmt die Kollagendichte von 1,34 auf 1,18 g / cm³ ab.[10]

Anwendungen[edit]

Industrielle Nutzung[edit]

Von industriellem Wert sind vier Tierfasern, Wolle, Seide, Kamelhaar und Angora sowie vier Pflanzenfasern, Baumwolle, Flachs, Hanf und Jute. In Bezug auf Produktions- und Verwendungsumfang dominiert Baumwolle für Textilien.[16]

Naturfaserverbundwerkstoffe[edit]

Naturfasern werden auch in Verbundwerkstoffen verwendet, ähnlich wie synthetische Fasern oder Glasfasern. Diese als Biokomposite bezeichneten Verbundwerkstoffe sind natürliche Fasern in einer Matrix aus synthetischen Polymeren.[1] Einer der ersten biofaserverstärkten Kunststoffe, der verwendet wurde, war 1908 eine Cellulosefaser in Phenolen.[1] Die Verwendung umfasst Anwendungen, bei denen die Energieabsorption wichtig ist, z. B. Isolierung, geräuschabsorbierende Paneele oder zusammenklappbare Bereiche in Kraftfahrzeugen.[17]

Naturfasern können gegenüber synthetischen Verstärkungsfasern unterschiedliche Vorteile haben. Vor allem sind sie biologisch abbaubar und erneuerbar. Darüber hinaus haben sie häufig geringe Dichten und geringere Verarbeitungskosten als synthetische Materialien.[17][18] Zu den Designproblemen bei naturfaserverstärkten Verbundwerkstoffen gehören eine geringe Festigkeit (Naturfasern sind nicht so stark wie Glasfasern) und Schwierigkeiten beim tatsächlichen Verbinden der Fasern und der Matrix. Hydrophobe Polymermatrizen bieten eine unzureichende Haftung für hydrophile Fasern.[17]

Nanokomposite[edit]

Nanokomposite sind wegen ihrer mechanischen Eigenschaften wünschenswert. Wenn Füllstoffe in einem Verbundwerkstoff im Nanometerlängenbereich liegen, ist das Verhältnis von Oberfläche zu Volumen des Füllstoffmaterials hoch, was die Masseeigenschaften des Verbundwerkstoffs im Vergleich zu herkömmlichen Verbundwerkstoffen stärker beeinflusst. Die Eigenschaften dieser nanoskaligen Elemente unterscheiden sich deutlich von denen ihres Hauptbestandteils.

In Bezug auf Naturfasern erscheinen einige der besten Beispiele für Nanokomposite in der Biologie. Knochen, Abalone-Schale, Perlmutt und Zahnschmelz sind Nanokomposite. Ab 2010 weisen die meisten synthetischen Polymer-Nanokomposite im Vergleich zu biologischen Nanokompositen eine geringere Zähigkeit und geringere mechanische Eigenschaften auf.[19] Es gibt zwar vollständig synthetische Nanokomposite, jedoch werden auch Biopolymere mit Nanogröße in synthetischen Matrices getestet. In Nanokompositen werden verschiedene Arten von Fasern auf Proteinbasis mit Nanogröße verwendet. Dazu gehören Kollagen, Cellulose, Chitin und Tunican.[20] Diese Strukturproteine müssen vor der Verwendung in Verbundwerkstoffen verarbeitet werden.

Um beispielsweise Cellulose zu verwenden, werden semikristalline Mikrofibrillen im amorphen Bereich geschert, was zu mikrokristalliner Cellulose (MCC) führt. Diese kleinen kristallinen Cellulosefibrillen werden an dieser Stelle als Whisker klassifiziert und können einen Durchmesser von 2 bis 20 nm mit Formen von sphärisch bis zylindrisch aufweisen. Zur Herstellung biologischer Nanokomposite wurden Whisker aus Kollagen, Chitin und Cellulose verwendet. Die Matrix dieser Verbundstoffe sind üblicherweise hydrophobe synthetische Polymere wie Polyethylen und Polyvinylchlorid und Copolymere von Polystyrol und Polyacrylat.[20][19]

Traditionell ist in der Verbundwissenschaft eine starke Grenzfläche zwischen Matrix und Füllstoff erforderlich, um günstige mechanische Eigenschaften zu erzielen. Ist dies nicht der Fall, neigen die Phasen dazu, sich entlang der schwachen Grenzfläche zu trennen, und führen zu sehr schlechten mechanischen Eigenschaften. In einem MCC-Verbundwerkstoff ist dies jedoch nicht der Fall, wenn die Wechselwirkung zwischen dem Füllstoff und der Matrix stärker ist als die Wechselwirkung zwischen Füllstoff und Füllstoff, wird die mechanische Festigkeit des Verbundstoffs merklich verringert.[20]

Schwierigkeiten bei Naturfaser-Nanokompositen ergeben sich aus der Dispersität und der Tendenz kleiner Fasern, sich in der Matrix zu aggregieren. Aufgrund des hohen Verhältnisses von Oberfläche zu Volumen neigen die Fasern eher zur Aggregation als bei Verbundwerkstoffen im Mikromaßstab. Zusätzlich führt die sekundäre Verarbeitung von Kollagenquellen zur Erzielung von Kollagen-Mikrofibrillen mit ausreichender Reinheit zu einem gewissen Grad an Kosten und Herausforderungen bei der Herstellung einer tragenden Cellulose oder eines anderen Nanokomposits auf Füllstoffbasis.[20]

Biomaterial und Biokompatibilität[edit]

Naturfasern sind in medizinischen Anwendungen oft als Biomaterialien vielversprechend. Chitin ist besonders bemerkenswert und wurde in eine Vielzahl von Anwendungen eingearbeitet. Materialien auf Chitinbasis wurden auch verwendet, um industrielle Schadstoffe aus Wasser zu entfernen, zu Fasern und Filmen verarbeitet und als Biosensoren in der Lebensmittelindustrie verwendet.[21] Chitin wurde auch in mehreren medizinischen Anwendungen eingesetzt. Es wurde als Knochenfüllungsmaterial zur Geweberegeneration, als Wirkstoffträger und Hilfsstoff sowie als Antitumormittel eingearbeitet.[22] Das Einbringen von Fremdstoffen in den Körper löst häufig eine Immunantwort aus, die je nach Reaktion des Körpers auf das Material verschiedene positive oder negative Folgen haben kann. Das Implantieren von Gegenständen aus natürlich synthetisierten Proteinen wie einem Implantat auf Keratinbasis kann vom Körper als natürliches Gewebe erkannt werden. Dies kann entweder zur Integration in seltenen Fällen führen, in denen die Struktur des Implantats das Nachwachsen des Gewebes fördert, wobei das Implantat eine Überstruktur bildet, oder zum Abbau des Implantats, bei dem das Rückgrat der Proteine für die Spaltung durch den Körper erkannt wird.[21][22]

Siehe auch[edit]

Verweise[edit]

- ^ ein b c John, Maya Jacob; Thomas, Sabu (2008-02-08). “Biofasern und Biokomposite”. Kohlenhydratpolymere. 71 (3): 343–364. doi:10.1016 / j.carbpol.2007.05.040.

- ^ Sousa, Fangueiro, Raul Manuel Esteves de; Sohel, Rana (11.02.2016). Naturfasern: Fortschritte in Wissenschaft und Technologie in Richtung industrieller Anwendungen: von der Wissenschaft zum Markt. ISBN 9789401775137. OCLC 938890984.

- ^ Doelle, Klaus (25.08.2013). “Neue Herstellungsmethode für Papierfüller und Fasermaterial”. doi:10.2172 / 1091089. OSTI 1091089.

- ^ Gillick, TJ (1959-08-01). “Natur- und Kunstfaserfilze”. Industrie- und Ingenieurchemie. 51 (8): 904–907. doi:10.1021 / ie50596a025. ISSN 0019-7866.

- ^ Balter, M. (2009). “Kleidung macht den (Hu) Mann”. Wissenschaft. 325 (5946): 1329. doi:10.1126 / science.325_1329a. PMID 19745126.

- ^ Kvavadze, E; Bar-Yosef, O; Belfer-Cohen, A; Boaretto, E; Jakeli, N; Matskevich, Z; Meshveliani, T (2009). “30.000 Jahre alte wilde Flachsfasern”. Wissenschaft. 325 (5946): 1359. Bibcode:2009Sci … 325.1359K. doi:10.1126 / science.1175404. PMID 19745144. S2CID 206520793.

- ^ ein b Fuqua, Michael A.; Huo, Shanshan; Ulven, Chad A. (2012-07-01). “Naturfaserverstärkte Verbundwerkstoffe”. Polymer Bewertungen. 52 (3): 259–320. doi:10.1080 / 15583724.2012.705409. ISSN 1558-3724. S2CID 138171705.

- ^ Todkar, Santosh (01.10.2019). “Überprüfung der Bewertung der mechanischen Eigenschaften von mit Ananasblattfasern (PALF) verstärkten Polymerverbundwerkstoffen”. Verbundwerkstoffe Teil B.. 174: 106927. doi:10.1016 / j.compositesb.2019.106927. ISSN 1359-8368.

- ^ Summerscales, John; Dissanayake, Nilmini PJ; Virk, Amandeep S.; Hall, Wayne (01.10.2010). “Eine Übersicht über Bastfasern und ihre Verbundwerkstoffe. Teil 1 – Fasern als Verstärkung” (PDF). Verbundwerkstoffe Teil A.. 41 (10): 1329–1335. doi:10.1016 / j.compositesa.2010.06.001. hdl:10026,1 / 9928.

- ^ ein b c d e f G h ich j Meyers, MA; Chen, PY (2014). Biologische Materialwissenschaft. Vereinigtes Königreich: Cambridge University Press.

- ^ ein b Rinaudo, Marguerite (01.07.2006). “Chitin und Chitosan: Eigenschaften und Anwendungen”. Fortschritte in der Polymerwissenschaft. 31 (7): 603–632. doi:10.1016 / j.progpolymsci.2006.06.001.

- ^ ein b c d e Meyers, Marc André; Chen, Po-Yu; Lin, Albert Yu-Min; Seki, Yasuaki (01.01.2008). “Biologische Materialien: Struktur und mechanische Eigenschaften”. Fortschritte in der Materialwissenschaft. 53 (1): 1–206. doi:10.1016 / j.pmatsci.2007.05.002.

- ^ Meyers, Marc A.; Chen, Po-Yu; Lopez, Maria I.; Seki, Yasuaki; Lin, Albert YM (01.07.2011). “Biologische Materialien: Ein materialwissenschaftlicher Ansatz”. Zeitschrift für das mechanische Verhalten biomedizinischer Materialien. Sonderausgabe zu natürlichen Materialien / Papieren von der dritten internationalen Konferenz über die Mechanik von Biomaterialien und Geweben. 4 (5): 626–657. doi:10.1016 / j.jmbbm.2010.08.005. PMID 21565713.

- ^ C., FUNG, Y. (1981-01-01). BIOMECHANIK: Mechanische Eigenschaften lebender Gewebe (1). SPRINGER. ISBN 978-1475717525. OCLC 968439866.

- ^ Fratzl, Peter; Weinkamer, Richard (2007-11-01). “Die hierarchischen Materialien der Natur”. Fortschritte in der Materialwissenschaft. 52 (8): 1263–1334. doi:10.1016 / j.pmatsci.2007.06.001.

- ^ Erik Frank, Volker Bauch, Fritz Schultze-Gebhardt und Karl-Heinz Herlinger (2011). “Fasern, 1. Umfrage”. ULLMANNS ENCYCLOPEDIA OF INDUSTRIAL CHEMISTRY. Wiley-VCH. doi:10.1002 / 14356007.a10_451.pub2. ISBN 978-3527306732.CS1-Wartung: Verwendet den Autorenparameter (Link)

- ^ ein b c Heng, Jerry YY; Pearse, Duncan F.; Thielmann, Frank; Lampke, Thomas; Bismarck, Alexander (2007-01-01). “Methoden zur Bestimmung der Oberflächenenergien von Naturfasern: eine Übersicht”. Zusammengesetzte Schnittstellen. 14 (7–9): 581–604. doi:10.1163 / 156855407782106492. ISSN 0927-6440. S2CID 97667541.

- ^ Rajesh, Murugan; Pitchaimani, Jeyaraj (2017). “Mechanische Eigenschaften von geflochtenem Naturfasergarn-Verbundwerkstoff: Vergleich mit herkömmlichem Garngewebe-Verbundwerkstoff”. Zeitschrift für Bionic Engineering. 14 (1): 141–150. doi:10.1016 / s1672-6529 (16) 60385-2. S2CID 136362311.

- ^ ein b Ji, Baohua; Gao, Huajian (02.07.2010). “Mechanische Prinzipien biologischer Nanokomposite”. Jahresrückblick auf die Materialforschung. 40 (1): 77–100. Bibcode:2010AnRMS..40 … 77J. doi:10.1146 / annurev-matsci-070909-104424.

- ^ ein b c d Azizi Samir, mein Ahmed Said; Alloin, Fannie; Dufresne, Alain (März 2005). “Rückblick auf neuere Forschungen zu Cellulose-Whiskern, ihren Eigenschaften und ihrer Anwendung im Nanokompositbereich”. Biomakromoleküle. 6 (2): 612–626. doi:10.1021 / bm0493685. PMID 15762621.

- ^ ein b Mohanty, A; Misra, M; Henrichsen, G (März 2000). “Biofasern, biologisch abbaubare Polymere und Biokomposite: Ein Überblick”. Makromolekulare Materialien und Technik. 276: 1–24. doi:10.1002 / (SICI) 1439-2054 (20000301) 276: 1<1::AID-MAME1>3.0.CO; 2-W.

- ^ ein b Temenoff, J.; Mikos, A (2008). Biomaterialien: Der Schnittpunkt von Biologie und Materialwissenschaft. Pearson / Prentice Hall.

Externe Links[edit]

Recent Comments