Hochofe – ウィキペディアウィキペディア

a 溶鉱炉 (また時代遅れです Hohofen [初め] )は、連続還元および融解プロセスで調製した鉄鉱石(ほとんどが酸化物)から液体および融解プロセスが生成される大規模システムです。

完全なシステムは、鉄の植物としても使用されます。 Hüttenwerk 爆風炉に加えて、指定されており、継続的な動作を保証する他の施設があります。これには、操作材料(Möller:鉄鉱石と添加剤)を保管するためのバンカーと、接続された輸送およびラインシステムを備えた加熱材料(KOK)が含まれ、オーブンヘッドの爆発炉にそれらを持ち込みます。さらに施設を使用して、オーブンヘッドの痛風ガスを除去し、爆風炉の中央部にある風ヒーターで塗りつぶされたブロワー風を加え、オーブンベースにブタの鉄とスラグを除去するために使用されます。

二酸化シリコンなどのメラーに含まれる添加物 (クォーツサンド) 、酸化カルシウム (カルシウム) 爆風炉のプロセス中に、スラグ内の鉱石の望ましくない成分を結合し、鉄の融解温度を下げるために、他の人も奉仕します。階層化されたコーラはエネルギー源と還元剤として機能し、いくつかの風フォームに吹き飛ばされた熱風が必要な酸素をもたらします。

生産された豚の鉄は、炭素の新鮮な部分と、さまざまな種類の鋳鉄または鋼に加工する前に記録されるリンと硫黄のほとんどから撤回する必要があります。スラグと痛風ガスは、 – 生成によって発生します。スラグは通常、顆粒化され、セメント産業のコートサンドとして使用されます。痛風ガスを使用すると、必要な熱風が最初に発生し、次に加熱ガスとして使用されます。

シンプルから約5000年にわたって開発されたモダンな爆風炉プロセスは、炭と話され、冷たい空気で採点されました renn- また。 タレント レースオーブンと部品炉を続けます。このプロセスは、現代の爆風炉とは大きく異なります。古典的なオーブンは、直接削減により低炭素含有量を備えた固体錬鉄を作成します。液体スラグのみがオーブンから消えます。レーシングアイロンは、ロックされたスラグを駆動するために鍛造された可能性がありました。対照的に、ラフトオーブンとその後のオーブンで生産された豚の鉄は、18世紀初頭からコークスで加熱され、1828年以来熱風で動作していたが、さらなるステップで排出されなければならない。

1トンの鋼を生成するとき、約1.37トンの温室効果ガスCOが作成されます 2 、その大部分は爆発炉プロセスにあります。ドイツでは、これは産業排出量の約3分の1に対応しています。 [2] したがって、ヨーロッパの多くの大規模な鉄鋼会社は、爆風炉プロセスを、水素との直接削減など、低排出プロセスに置き換えて、再び古典的なプロセスにアプローチすることを計画しています。

話

鉄の最も早い使用と考古学的発見のために

ヨーロッパでの鉄製錬の始まり

鉄製錬のための最初のシンプルで長く使用された形は、そのようなものでした レースファイア (また ループ 呼び出された)。直径約30センチメートルの目標型の字型のピットは炭で満たされ、草の鉱石を簡単に減らし、炎症を起こし、半球と毛皮覆いのボウルを備えたシェル(ブラセバルグの初期の形状として)を供給しました。約10時間後、ほぼ拳サイズの黒、鉄の粒と変化のない鉱石、およびスラグ強化ラッペ(鉄スポンジ)が蓄積していました。 [3] ストーブ旅行中、鉄はレーシングオーブンで液化しません。必要な温度に到達することは問題なく可能ですが、このようにして得られる製品は炭素が大きくなり、もはや偽造できません。操作中、温度は金属液化を許可しない領域に保持する必要がありました。

主に粘土や石で作られたレーシングオーブンは、レーシングファイアのさらなる発展であり、空気供給のための側面開口部と、オーブンの前とオーブン中に炭の使用と補充のための短いシャフトがありました。シャフトはまた、自然の暖炉効果をサポートしているため、1000〜1200°Cの温度に達することができました。 [4] 空気の供給は、たとえば斜面に建設することにより、最初は自然なドラフトで実現され、ストーブはそれに応じて次のようになりました。 ウィンドマン また Zugöfen 専用。両方 お辞儀をしたいじめっ子 対照的に、ブレードビームはより効果的で制御された空気供給を保証しました。ストーブギアの期間(4〜20時間)に応じて、オーブンのサイズに応じて、初期の小屋は数キログラムから数百体重の重量のあるルッピーを受け取りました。その後、これは解放され、圧縮され、主にセミフィニッシュ製品を通じて – 繰り返し加熱(吊り下げ)および希望のワークピースへの石炭とスラグの排除を介して。 [5]

参照: ラーンディルエリアでの鉄の生産とゲルマン族の間での鉄の製錬。

18世紀まで、接続された鍛造を備えたレーシングオーブン、そのため、レーシング作品が依然として広まっていました。彼らは約5〜10人の男性を雇用し、年間約60〜120トンのラッペを生産しました。鉄1キログラムあたり2.7キログラムの木炭を発射しました。 [6]

爆風炉の開発

レーシングオーブンが単純な建設のために長い間使用されていたとしても、13世紀の初めにより強力なストーブを開発し始めました。 [7] ピッチ(「Wolfsofen」)は、鉄によると、今日の爆発炉の開発へのリンクと見なすことができます。 ピース オーブンから取り出されたと名付けられました。 [8] ストーブは正方形のレンガで開いたシャフトオーブンで、17世紀後半に約4メートルのサイズの17世紀の10メートルから、中央ヨーロッパの豚の鉄生産の中心であるスティリアのVordernbergの内部炉などです。 [9] オーブンの刃は水輪によって駆動されていたため、システムはサイクリングとも呼ばれていました。彼らは最大1600°Cの温度に達しました。鉄鉱石と炭の混合物は部分的に溶けていました。さらなる発展は青いオーブンで、英語の言葉の口頭での聴覚からの名前がありました 吹く (=ブロー)が作成されました。原則として、それはピースオーブンに対応しますが、オーブンの胸が閉じています。 [8] [十]

ただし、鉄のスポンジ(ループ)のみが鉄プールの上に蓄積され、内部炉ではそのようなサイズが達成され、最初は手で処理されなくなりましたが、鍛造ハンマーも水力発電によって駆動されました。 [11] 溶けたプロセスによって作成された液体豚の鉄は、最初は小屋の人々に「腐った鉄」として現れました。それはそれと呼ばれていました Saueinen ドイツで grac骨 、 汚れた川 スティリアと 銑鉄 英語の国では。 [12番目]

14世紀頃、鉄の新鮮さのためのさまざまな方法の発明のみ、 [8] 問題を解決しました。これはまた、ストーブのパフォーマンスをさらに向上させる方法をクリアしました。メーターの厚さの石積みでリンクストーブ。そのフレームは狭くなり、製錬プロセスの放出とスラグが一緒に排出された後に生じた豚の鉄(川鉄と川の鋼)がどこで排水されました。川のストーブは、原則として鉄の抽出プロセスの開発後に何も変わらないため、爆風炉の即時の「祖先」と見なすことができます。最も古い既知のラフトオーブンは、カルペタル(ベルギッシュの土地)にあります。 1275年に日付が付けられています。 [13] シーガーランドには1450年頃に約30の爆風炉がありました。 [14] しかし、オーブンのパフォーマンスの向上とハードウェアの需要の増加に伴い、新しい問題が発生しました。エネルギー生成に必要な木炭の必要性はもはやカバーできませんでした。ハードコールも実験的に使用されましたが、カーボングレーブスによってオペンカスト鉱山でのみ取得できます。 1755年には、Ruhr地域に200人近くの鉱山がありました。 [15]

イギリス人アブラハムダービー1世(1676–1717)は、ハードコールとの失敗した試みがあった後、コークスの助けを借りて、1709年にコールブルックデールで豚の鉄を生産することについに成功しました。 [16] James Wattがブロワーのドライブとして改善した蒸気エンジンとともに、爆発炉の性能は大幅に増加する可能性があります。一方、ドイツでは、同様の実験が最初は失敗しました。 1796年11月まで、ロイヤルヒューテンワークグレイウィッツが、機能的でコーラ操作の爆風炉を構築することができました。コークスの助けを借りて、生成された豚の鉄の量は1日2トンに増加し、豚の鉄1トンあたり30トンのコークスの消費量が増加する可能性があります。小さな新鮮なストーブは、これらの量の豚の鉄を部分的に処理することができました。残りは鋳鉄として使用されました。 [17]

18世紀の終わりに向かってカポールの発展に伴い、鋳鉄産業は真の全盛期を経験しました。大砲、教会の鐘、調理器具、そして最後にストーブや暖炉などのアートオブジェクトは、レリーフや宝石でさえ鋳鉄製で作られていました。最大の鋳鉄製品の中には、1777/79年に建設されたイギリスの鉄の橋と、12メートルのスパンでラーサン近くのストリーガウ水(現在の浄化)の近くのストリーガウの水面上に橋が建てられています。 [17]

爆風炉のパフォーマンスの最終的な大幅な改善は、熱気の使用でした。これは、最初にチューブ風ヒーター(Neilson、1828)によって供給され、その後は現在も使用されているカウパー加熱馬(1857)によって供給されました。

ヨーロッパで最も初期の安全な炉は、たとえばラッピータンにある13世紀のスウェーデンに立っていました。次の何世紀にもわたって、フランス、ベルギー、特にイギリスの個々の爆発炉が実証されています。ドイツで最も古く、ほぼ完全に保存されている爆発炉システムは、ザウアーランドの大VOLVE近くのウォックルムにあるルイセンヒュッテです。

ザクセン州では、17世紀と19世紀の3つの炭炉がザクセン(1693年)、シュマルツグリュー(1819)、モルゲンロテ(1822)に保存されていました。 1783年の爆発炉は、ボルムム・ハーツのウィルヘルムシュッテで見ることができ、18世紀に建てられたウェンデナー・ヒュッテは、技術的な文化的記念碑と宣言されました。 Thuringiaには、Schmalkalden-Weidebrunnに新しい小屋(Schmalkalden)があります。 1835年の後期古典主義者の爆風炉システムは、木製の炭素ベースの地元の鉄鉱石がどのように生産されたかを示しています。小屋の操作は1924年まで存在していました。

ヨーロッパ以外で鉄が製錬されています

7世紀以来の最新の状態では、鉄の生産に日本で使用される特別なタイプのレーシングオーブンであるタタラオーブン。地球の他の領域で使用されているオーブンとは対照的に、約1.2〜2メートルの高さ0.8〜1.2メートルの高さの箱のような形状のタタラオーブンは、わずか約0.5メートルまで先細に下されます。一方、オーブンの長さは約4.5メートルです。両方の長い側面では、18〜20のセラミックノズルが十分な空気供給を保証します。これは、数人の男性が運転する翼のブロワーを介して「モダンな」作戦で持ち込まれます。タタラオーブンには、炭と鉄鉱石の砂が交互に積み込まれ、1200〜1500°Cの温度に達します。約3日後、オーブンの壁が破壊され、鍛造鉄と鋼で作られた約2トンのブロックが除去されます。得られたスラグは、操作中に以前に排出されました。 [18] 今日でも、伝統的にタタラ炉で作られ、その品質で知られている日本の鋼鉄 (タマハガネ) たとえば、高品質の抑えナイフ(H石)や日本の長い剣のカタナの場合。

19世紀の中国のストーブから製錬所の鉄は、約2.5メートルの頭の円錐の切り株を1.2メートルの上径1.2メートル、60センチメートル近く、壁の厚さは30センチメートルで、粘土で造られました。確保するために、オーブンは鉄のメッシュバスケットに囲まれており、豚の鉄を簡単に除去するために約30°傾けることができました。茶色の鉄の石、カーボンアイアンストーン(「ブラックバンド」)、デザインに応じて炭またはコーラ。鉱石を減らすために必要な空気は、手術シリンダーベースで導入されました。このようにして、450〜650キログラムの豚の鉄を100キログラムあたり100キログラムのコークス消費量で生成できます。 [19] 同様の爆風炉施設がフィリピンのブラカン州で発見され、1900年頃まで運営されていました。爆風炉は、外側の高さが2.1メートル、痛風の外径1.5メートル、30〜80センチの壁の厚さのボウリングの切り株の形状を頭にありました。 [20]

アフリカでは、20世紀の初めに人々が発見され、高さ1〜3メートルのシャフトまたは列車のストーブの助けを借りて鉄鉱石を減らしました。建設のために、フィッティングであるシロアリの丘が使用されたか、オーブンが粘土で作られました。オーブンの下端で使用されたいくつかのセラミックノズルにより、十分な空気供給が確保されました。これは、鉱石と石炭充填による高シャフトの暖炉効果のために上向きに吸い込まれました。煙突の上部開口部は、約20時間後にサッカーサイズのラッペが作成され、底の壊れたオーブンの胸から除去されました。これらのストーブに必要な非常に純粋な鉄鉱石は、バッサリーランドのバンジェリから来ました。 [3]

工事

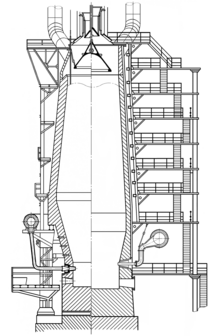

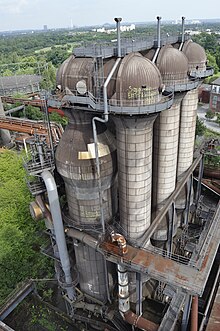

左から右へのコンポーネント:バンカー、ウィンドハウス、積み込み用のエレベーターの後ろにダストバッグを備えた痛風ガスパイプ、ブラスト炉、アブティッチハール、ウィンダヒッツァー

10〜20年のSO -Caledの「オーブン旅行」の間にスムーズに実行する [21] 次の期限のメンテナンス日を確保するために、ブラスト炉システムには、爆風炉自体の横にある他の必須施設が必要です。これにはが含まれます 陣地壕 連続するための接続された輸送システムを備えた操作材料用 餌 運用物質が上にある爆発炉の 痛風閉鎖 同じで満たされます。 over a ホットウィンドリング imになりますか ホットブラストストーブ ノズルの上の空気が爆発炉に吹き込まれ、内側の火と複合体の外側に並んでいた 冷却システム 囲まれています。特別に開発されたものは爆風炉に接続されています 修道院またはキャスティングホール 、定期的に運ばれている間に撮影された鉄鉄を、対応するパンまたは魚雷糖に導き、さらなる処理のために除去することができます。

モダンな爆風システムの建設は、スチールワークの広範な主要なプロジェクトであり、計画から試運転まで、1。5年から2。5年かかります。 [22] そのうち、計画作業には約半分の時間がかかります。たとえば、投資コストは、Duisburg-Hambornの新しい「Blast Furnace 8」の建設に相当し、約2億5,000万ユーロでした。 [22]

陣地壕

主に鉄鉱石、コーラ、追加料金(石灰、砂、ドロマイトなど)などの列車や船で供給される動作物質は、最初にバンカーシステムに持ち込まれます。これは、鉄筋コンクリートからレンガ造りまたは注がれたいくつかのバンカーで構成され、入ってくる原材料が保管されています。 Möller(鉄鉱石、添加剤)とコーラの組成の質の違いを補うために、材料はしばしばSOで混合された混合ベッドで混合されることがよくあります。

一部の原材料は、すでにサプライヤー(鉱山を含む)によって準備されています。場合によっては、上流の準備は、たとえば、鉱石のブレーカーやペレット動物系での準備を確保する必要があります。なぜなら、原材料の粒子または粒子サイズは小さすぎてはならない(便秘、ガスティングのリスク)も大きすぎる(原材料の最適な使用)。

餌

バンカーシステムから、MöllerとCokeはシャフトの上部にあり、SO -Called 痛風 、輸送。材料の給餌は荷重または検査とも呼ばれ、スペースによっては、バンドロード、種子バケツ、または小さなバルクワゴンを介して行われます。 犬 )。

車の積み込みまたは「スキー解釈」の場合、荷重は傾斜したエレベーターを介して「痛風ロック」として知られる充填開口部に積み込まれ、爆風炉の上端を形成します。 2つのエレベーターシステムが各爆風炉に使用されており、KoksとMöllerを交互に輸送します。より大きな供給性能に加えて、2つのエレベーターの使用は、爆発炉の途切れない供給を確保するための失敗に対するセキュリティを確保するのにも役立ちます。近代的な爆風炉の場合、コンベアベルトが荷重に好まれるようになりました。これらは小さな勾配を克服し、より大きなスペース要件を持つことしかできませんが、パフォーマンスが高くなりますが、バルク材料をより穏やかに自動化して処理する方が簡単です。 [23] [24]

痛風閉鎖

オーブンの頭の上で逃げる痛風ガスは、主に熱い窒素でできています(n 2 )、一酸化炭素(CO)および二酸化炭素(CO 2 )他のガスや破れのほこりの割合が低い (太い製品の下でも参照) 。この有毒で可燃性のガス混合の危険にもかかわらず、痛風の開口部は長い間ロック解除されたままでした。 19世紀にGichtgasで熱した給湯器が開発されてからです。痛風ガスは、大きなパイプを介して傍受され、運ばれたほこりから解放され、給湯器のバーナーに供給されます。

1850年にエブボ・ヴェールでジョージ・パリーは、後に「パリー・ファンネル」として知られるようになり、単純な目標到達プロセスで最初の痛風閉鎖を招待しました。 [25] しかし、1970年代までの痛風門の最も広範な形は、バルク商品を配布するためにマッキーによって開発されたターニングポイントを備えた「ダブルベルキャップ」でした。鉱石ペレットの定義された直径を危険にさらす可能性のある注ぎの高さを減らすために、および痛風のより高い背圧を備えた爆風炉では、3つまたは4つのベルを持つシステムも使用されました。この構造の大きな重みと、ベルシステムの緊張を維持する際の問題の増加は、最終的にベルキャップを備えた爆風炉の性能の向上の努力をもたらしました。

ルクセンブルクの会社Paul Wurth S. A.、すなわち、いわゆる「鐘のない痛風閉鎖」(後に「Paul-Wurth-Gichtschl」)を開発したエドゥアード・レギルの発明のみが、痛風の閉鎖に大幅な改善をもたらしました。 [26] サイズと炉に応じて、複雑で重いベルシステムの代わりに、ストーブヘッドにコックとメラー用の2つ以上の保管コンテナがあり、テープディストリビューターまたはバルクワゴンを備えたエレベーターシステムを介して満たされています。 CoksとMöllerは、ダウンパイプを介して回転した旋回ホイップまでオーブンの閉鎖の真ん中に入り、入ってくる材料を正確かつ均等にバルク表面に広げることができます。システムは、ストレージコンテナの上および内側にあるシーリングフラップを介して密閉されています。容器の下に追加の材料フラップにより、バルク商品の一定の排出速度が保証されます。新しい「鐘のない痛風閉鎖」の高さは約3分の1減少し、それに応じて構造の重量も低下し、システムの緊密さを確保するのが簡単でした。 [27]

1972年1月9日、ハムボーンの8月のティッセン・ヒュッテのブロート4での世界初の鐘のない痛風閉鎖が稼働しました。 [26] 古いシステムと比較して多くの利点があるため、ベルレスのポールワースギッチの閉鎖が正常に優先され、現代の爆風システムには好まれています。

溶鉱炉

デザイン

左:サポートリングとサポートピラーを備えています

右:完全にアップグレードされた「自立型ブラスト炉」

原則として、爆風炉自体は、暖炉や煙突に似たシャフトオーブンに似ています。この形状により、結果として生じる暖炉効果のために負荷を介してガスを容易にするためです。爆風炉のコアの高さはそのパフォーマンスを決定し、30〜75 mです。上部3/5 [28] 細長い円錐の切り株に対応する実際のシャフトを形成します。これに接続されていると、短い円筒形の中間リングは、「石炭袋」と呼ばれる爆風炉で最大の内径に続きます。頭の別のコーンの切り株、SO -Caltedの「休息」は、最終的に下部の円筒形の「フレーム」に流れます。石炭の袋と休息だけでなく、総高さの1/5を互いに組み立てます。総高さは30 m、約18 m、シャフト上、石炭袋の上に、フレームには約6 m、6 mのレースがあります。

ブラスト炉全体の構造全体は、通常、作業とアセンブリの塊を備えたスチールフレームに囲まれています。一方では、材料エレベーターなどの補助装置を吸収し、必要に応じて痛風ロックを吸収しますが、厚さをサポートおよび安定化するためにも使用できます。 2種類のサポート構造を区別できます。 [29] [30]

古くて主にアメリカの爆風炉には、残りのレベルのレベルでサポート柱を備えた支持リングを受け取り、オーブンの頭と痛風ロックの荷物が爆風オーブンの基礎に導かれます。ただし、サポートコラムは、クロスオーバーエリアへのアクセスの狭窄と障害と、休憩とサポートリングの間の接続エリアの問題につながります。これらの欠点により、2番目のバリアントが新しい爆風炉で推奨されます。

ドイツで開発されたこのデザインは、非常にコールされた「無料で優れた爆風炉」です。爆風炉のスチールアーマーは、作業プラットフォームの完全なアップグレードに囲まれ、補助デバイスを記録するために、自己サポートオーブン構造を提供します。これにより、タッピングエリアの邪魔な柱がなくなり、爆風炉は、オーブンのヘッドインターセプトに取り付けられた補償器が取り付けられているすべての熱拡張を自由に見つけることができます。

このようなシステムの総高さは約90 mです。たとえば、Duisburg-Schwelgernの爆発炉2は、ほぼ75 m、フレーム直径14.9 m、ユーザー量は約4800m³のオーブンの高さです。 [最初に30] 毎日約12,000 Tの豚の鉄があり、現在(2014年現在)ヨーロッパ最大の爆風炉です。 [32] 世界の12個の爆風炉は、5,500m³の有用なボリュームを渡ります(2013年現在)。 [33] 世界最大の既知の爆風炉は、韓国のジョルナムド州のポスコの「グワンヤンスチールワークス」に6,000m³の使用可能な容積があります。 [34]

残りの下端には、豚の鉄のセラミックプラグで密閉された作物の開口部があり、その上に生じる小屋製品を排出できます。爆発炉の今後の再配信を備えた完全な空を空にする(「Sau -Stich」)については、「Sauloch」(炉ショップ)がフレームの最下点と床に取り付けられています。 [35]

熱風タービンラインのノズルは、休憩とフレームの境界で始まり、巻きヒーターによって供給されます。

|

地域と期間 | ジェスチャーØ M In M |

身長 m in m |

ユーザーコンテンツ m³で |

パフォーマンス 1日あたりトン |

|---|---|---|---|---|---|

| 1)Hochofen 1861 | 0.9 | 15.3 | 六十四 | 25 | |

| 2)1930年代のWestdeutsche Sonderprohisenuids | 4.5 | 20.0 | 425 | 450 | |

| 3)Westdeutsche Stahl- und Thomasrohisisen-Hochöfen1961 | 6.5 | 24.0 | 900 | 1,200 | |

| 4)WestdeutscheHochstöfen1959 | 9.0 | 26.1 | 1.424 | > 2,000 | |

| 5)ソビエト爆風炉1960 | 9.8 | 29.4 | 1.763 | 4,000 | |

| 6)日本の爆風炉1968 | 11.2 | 31.5 | 2.255 | 6,000 | |

| 7)西ドイツ人Großhochöfen1971/72 | 14.0 | 36.7 | 4.100 | ≈10,000 |

マッシュ

もともと、爆発炉は、レンガまたは採石場で作られたメートルの厚さ、荷重をかけ、熱中化する石積みで構成されていました (煙の壁) そして、内部に火のない裏地が用意されていました (コアウォール) 。現代の爆風炉では、鋼鉄の鎧とサポートフレームのセンチメートルの厚さが負荷を引き継ぎますが、核壁は必要な火力と熱断熱を保証します。

希望するサービスライフ(ストーブ旅行)への爆発炉の裏地の完全な更新の完全な更新 [37] 到達するために、シャフトからフレームまでの爆風炉のコア全体が並んでいます。オーブンの裏地は、オーブンの最終的な内部プロファイルも指定しています。総面積は約2000m²で、1メートルまでの数十桁の厚さで、特大のマスキングは膨大なコストを引き起こす可能性があります。そのため、計画中にそれぞれのオーブンセクションの要件に特別に調整された石のみを使用しようとします。

上部シャフト領域の温度は比較的低く、負荷の影響により機械的応力が高くなります。したがって、30〜40%のコランダム含有量を持つシャモットが使用されます。さらに、スチールプレートで作られた「衝撃装甲」は、家具生地の衝撃を通じてマッシュの損傷を防ぐことを目的とした荷重のアクセスエリアにも取り付けられています。 [38]

石炭袋までの下部シャフト領域では、温度が急速に上昇します。ただし、負荷が可能な限り固体のままである必要があり、良好な状態を可能にするために家具の柱の圧力に耐える必要があるため、摩耗による応力はゆっくりと低下するだけです。さらに、周囲の物質の反応性が成長するため、この領域の石は化学的に安定している必要があります。したがって、60〜86%または86%または半分のグラファイトの石のcor冠式の高い発射チャモットがここに設置されています。

風のノズルのレベルで、静止エリアでは、壁は最高の温度と印刷にさらされています。 [39] 酸化クロムまたはクロムコアーと石で溶けた脊椎石に耐えます。

冷却

過熱から保護するために、ブラスト炉には、シャフトの上部からフレームフロアまでの冷却水パイプと要素のシステムが含まれています (staves) 鎧に接続されています。フレーム直径8 mの爆風炉は1日あたり30,000m³以上の水転換があり、これはたとえば約200,000人の住民がいる中間都市の消費に対応しています。 [38] 冷却システムはそれに応じて設計し、障害から保護するために数回固定する必要があります。

以前は広く普及していたオープン冷却回路は、通常、20世紀の最新の爆風炉でのみ使用されます。オーブンヘッドとフレームの優位性と緊急事態(例:閉回路が失敗した場合)。オープンサイクルでは、必要な水が近くの水(川、湖)から取られ、固体の冷却システムで使用する前に洗浄します。使用後、冷却塔は周囲に追加される前に水の冷却を引き継ぎます。一方、閉鎖サイクルは、準備された、淡水化、および行為水を使用します。これは、熱交換器を介して使用した後に再び冷却され、再び冷却システムに追加されます。堆積物の前に冷却要素とラインを保護することに加えて、準備された水には、冷却システムが大量の熱を吸収できるという利点があります。 [40] [41]

冷却要素の構築は、一方でマスキングをサポートできるように設計されていますが、他方では損傷が発生した場合にも迅速に交換することもできます。それらは、鋼板、鋳鉄、または銅で構成され、装甲または装甲または溶接のいずれかです。冷却要素を設計するとき、2つの基本設計を区別できます。

- コールドボックス 水電流を操縦するための迷路のようなガイドラインを備えた平らで長方形の要素と、オーブンの中央に向かって若返り、迅速な拡張と設置が可能になります。コールドボックスは、シャフトのタンクスラブの間に挿入されているため、チェスボードのような装甲プレートとチッピングボックスのようなパターンが作成されます。

- レコードクーラー また staves 注がれた垂直冷却パイプを備えた特別な鋳造で構成されています。それらは、オーブンの中央から背を向けた鎧の側面にねじ込まれています。階段の接触面は、断熱塊で満たされた溝でrid笑されます。

冷却能力への要求に応じて、爆風炉ではさまざまなタイプの冷却が使用されます。オーブンの頭は、外部スプリンクラーを備えた衝撃アーマーの領域で冷却されています。シャフトの領域では、冷蔵ボックスが主に取り付けられており、コールドボックスとパネルクーラーがキャベツバッグと休憩の領域で使用されています。この領域では特に強い熱負荷のため、冷却要素は狭い距離に設定されているため、できるだけ多くの熱を放散できます。ブロー形状は、独自の二重冷却回路を受け取ります。フレームと床は、トリクル水で冷却されているか、水を二重フレームコートに入れることにより、冷却されています。 [42]

ホットブラストストーブ

ジェームズ・ボーモント・ニールソンは、回復的なデザインで熱を発生させた最初の人の一人でした – 必要な空気は熱交換器によって加熱されます – 開発と特許を取得しました。以前は、ハットシステムでは、夏よりも冬の方が良くなったという経験が経験されているため、爆発炉は常に冷たい空気で動作していました。 [43] したがって、ニールセンは最初、新しい原則を使用しようとするときに大きな抵抗に会いました。また、1828年にクライドアイアンワークスによるブロワー風の試みの試みも、27°Cでのみです。 [44] ウォーミングアップされ、まだ低くなり、大幅に流動的になったスラグがまだ確実になり、労働者はまだ納得していません。ニールソンの非常に単純に構築された給湯器は、錆の火の上で加熱されたアーチ型の曲がった供給ラインで構成されていました。パイプの上に付着した板金箱は、熱伝達を改善するためにしばらく熱を捕獲しました。より熱耐性の鋳鉄製パイプと箱を使用することにより、さらに建設的な改善と、熱の伸びを吸収するために拡張された湾曲した加熱ヘビを使用すると、ファン風を315℃に加熱することができます。

| 年 | Windsystem | 燃費 tあたりkgで |

量 kgで24時間 |

| 1829年 | カルトウィンド | 約8060 | 1607 |

| 1830 | 熱い風 | 約5160 | 2353 |

| 1833 | 熱い風 | Rohkohle 2280 | 3556 |

ピガイーンの増加がますますはっきりと増加したときに、熱風の使用に対する抵抗は完全に横たわり、同時に必要な量の燃料を大幅に減らすことができます。現在、生の石炭さえも使用できましたが、これは以前は不可能でした。

18世紀半ば以来、痛風ガスも小屋システムで使用されてきましたが、最初は鉱石の焙煎、石灰とレンガの乾燥と燃焼にのみ使用されていました。 [46] Wilhelm von Faber Du Faurのみが、1832年初頭に効果的で安定したチューブヒーターを開発して、痛風ガスで加熱され、風温を540°Cに上昇させた「Wasseralfinger Winderhitzer」を開発することができました。ただし、これはこの設計のパフォーマンスの限界にも達します。 [47]

爆風炉の熱風の供給の決定的な改善は、チューブのシステムからヒーターを構築することなく、防火、空気に透過可能な多穴の石を構築することにより、ついにエドワード・アルフレッド・カウパー(1819–1893)を記録することができました。 「カウパーヒーター」は、29m³の空気を1分以内に650〜700°Cの温度にもたらしました。当時、風の温度は、異なる金属の融解サンプルでのみ測定できました。鉛(SP = 327.4°C)と亜鉛(SP = 419.5°C)で作られた以前に使用されていたサンプルは、コウパーズの風ヒーターやアンチモン(SP = 630.6°C)で溶けたアンチモン(SP = 630.6°C)でも使用できなくなりました。 [48] また、カウパーによって開発されたもう1つの革新は、2つの風ヒーターの再生的変化であり、1つはガス発火によって加熱され、もう1つは保存された熱を吹き飛ばされた冷たい空気に移動させました。

最新の「カウパーヒートヒーター」は、直径6〜9 mの高さ20〜35 mの垂直鋼管で構成されています。 [49] 内側では、熱を挿入する石の層が続き、次に耐火性のチャモット石の層が続きます。コアは、多くのシリカと完全に重複することで構成されています。シャフトの片側では、耐火燃焼シャフトもドームのレベルで分割されています。これは約3分の1です [50] ヘッダー断面の。燃えているノズルと冷たい空気と熱気の接続は、下部バーナーシャフトにあります。別のオプションは、ヒーターシャフトから独立した燃焼シャフトを構築することです。この設計には、一方では、燃焼シャフトと暖房シャフトの間のパーティションの強い温度変動のために発生するために発生する亀裂が回避され、一方では、給湯器自体が多くの穴の石のためのスペースを持ち、加熱出力を再び増加させることができます。

通常、3つの「カウパー」は、より大きな爆風炉のために、滑らかでトラブルのない爆風を熱い空気で供給しないようにします。 2つが加熱されている間、2〜4.5バーの圧力で冷たい空気(1トンあたり約1.4トンあたり豚の鉄)を押します [51] 3番目のヒーターを通ります。以前に使用されていた蒸気またはガスのピストンブロワーは、経済的ではなく、制御が困難であることが証明されました。一定の循環では、以前に加熱されたカウパーに変化がありますが、クーラーは再び加熱されます。加熱相は約50分ですが、ヒートヒーターはシリカの石で重要な温度721°Cの温度に該当してはならないため、風相はわずか30分です。シリカの石は、この温度の下にいくつかの変更の変化を経て、Vihchsteinストックの固体構造を破壊し、それを崩壊させる「ボリュームジャンプ」につながります。 [52] 3番目または4番目の「Cowper」は、失敗に対する予備としても、メンテナンス作業のためにも機能します。

ホットウィンドリングラインとノズル

最大アクセス可能な温度は1270°C(1980)から1350°C(1985)で、熱風は「熱風リングケーブル」に到達し、10から40を超えるノズル、オーブン内のSOで覆われた風の形を介して爆風炉のサイズに依存します。コーラの消費を減らすために、多くの作品では、動物脂肪や重い暖房油などの形状に置換還元剤が吹き飛ばされます。ただし、時間の経過とともに原油価格が上昇するため、他の代替品とのさまざまな試みがありました。

米国のARMCOでは、長期にわたって、1963年から中国企業でも、継続的な運営でさえ、石炭粉塵が燃料代替品として使用されました。 [53] 2006年以来 [54] 細かくペレットされた古いプラスチック(6 mm×9 mm)も追加されています。これは、埋め立て地の堆積物とは対照的に、環境に優しいプラスチック廃棄物のリサイクルに加えて、排出物も排出します。 2 など 2 減らす。 [55]

熱負荷によって引き起こされる損傷から保護するために、リングラインとフィード – は火災のマッシュを受け取ります。これには、熱損失を避けるために熱絶縁があります。膀胱の形状自体は水で強く冷却されます。なぜなら、爆風炉の摩耗の程度に応じて、最大半分のメートルをオーブンに突き出る可能性があるため、家具柱の温度と圧力によって最高荷重にさらされる可能性があります。現代の爆風炉では、二重チャンバー冷却水循環を備えた電解銅で作られた中空の形のみが使用されます。オーブン旅行中にフロントチャンバーが燃えている場合、対応する冷却回路をオフにして、次の停止までメインチャンバーで継続することができます。

コアリとスラグ切断

豚の鉄の排出は、約2〜3時間の定期的な間隔で行われます。 [56] セラミックプラグは、圧縮されたエアドリルでタッピングの開口部にドリルされています。まれに、たとえばドリルが故障した場合、開口部にも酸素ランスが穴が開いています。

約15〜20分 [56] 長い間、豚の鉄は、特別に開発されたアボットまたはキャスティングホールに流れ込み、作業プラットフォームと耐火メッシュのチャネルシステムを備えています。 [57] より高いスラグ生産を備えた古い爆風炉では、スラグの一部は、フォームステージのレベルでSO -CALLEDの「提案」として最初に切断されました。その後、豚の鉄とスラグのさらなる関節は、一種のサイフォンを介して行われました。これは、スラグを豚の鉄から分離し(デカンティングの種類に従って)、対応するチャネルシステムを介して異なる方向に気を散らしました。スラグが低いモダンな爆発炉ですが、3000トンの豚の鉄の日のパフォーマンスは、事前にスラグを必要としなくなりましたが、2〜4縫いの穴です。溝とキツネのシステムはそれに応じて複雑であり、慎重な監視が必要です。

長さ約8〜14メートルのスティッチホールとフックスの間の主要なトラフで、約20〜60トンの豚の鉄とスラグを保持しているため、スラグには豚の鉄を壊して表面に集まる時間があります。 「鼻」が溶けに浸るキツネの前では、スラグが蓄積し、チャネルの側面から派生しています。 [58] 豚の鉄はキツネの下を流れて、鍋や魚雷ワゴンが利用できる穴に流れ、収集された鉄を鉄または水に輸送して、さらに加工します。スラグも特別なワゴンで収集され、さらに処理するために削除されます。

クラッシュフェーズの終了後、次の修道院長が「ステッチホールスタークマシン」を使用するまで、ステッチホールが再び閉じられます。

現代のキャスティングホールは、従業員と環境を保護するために「ほこりっぽい」ものでなければなりません。つまり、ステッチ穴の領域で、トランスファーポイントで収集コンテナへの移動ポイントが設置され、チャネルシステムがスチールプレートで覆われています。傍受された排気ガスは、対応するフィルターシステムで洗浄されます。 [59]

関数

amblasen

新しい爆風炉が生産される前に、まずガスバーナーの助けを借りて、または熱い空気を吹くことでゆっくりと乾燥する必要があります。そうして初めて、オーブンの実際の「吹く」ことです。 Flassメソッドの選択は、その後の動作モードとその寿命に大きな影響を及ぼし、職場ごとに異なる場合があり、約1〜2週間(古い爆風炉では数ヶ月間)かかります。 [60]

乾燥後、フレームは初めて木材とコーラで満たされます。上のシャフトでは、鉄鉱石とスラグ結合の追加料金で構成されるコークスとメラーが癒しの空気を埋め、点灯し、折り畳まれます。 [六十一] 膀胱の層別化の組成は、後の動作層分解とは大きく異なります。爆風の炉の裏地をウォーミングアップし、コールドコクスメラーのコラムが多くのエネルギーを消費するため、より多くのコーラが含まれています。それに応じて高いスラック量を使用すると、フレームの温暖化と保護が保証されます。 [60]

異議申し立て中の荷重の構造と動作

荷重の形、構成、機械的特性、特に鉱石、および最も均一な粒度は、爆風炉の性能にとって非常に重要です。温度の上昇での還元挙動も役割を果たします。これにより、可能な限り低い温度崩壊と柔らかい温度が低く、軟化相の低い温度範囲が求められます。焼結とペレットが可能な限り長く留まり、固体状態では、上記の層の圧力荷重に耐え、ガスを通して良好な状態を確保することができます。

焼結の還元可能性はその組成に依存し、塩基性の経験的サイズにあります

酸化カルシウムと酸化マグネシウムと二酸化シリコンの質量比を再現すると説明されています。の組成の基礎性が 基本 面積は(b> 1.0)であり、2.0から2.5の範囲の減少の減少に達します。この分野では、機械的な回復力も最大です。 2.6以降の塩基性から、還元ガスがアーチに到達しなくなったため、焼結型含有量の融解相の割合は毛穴を閉じて減少能力を低下させます。で 酸 焼結(B <1.0)、鉱石の約15%が減少した場合には、軟化相が既に使用されています。 [62]

焼結とは対照的に、ペレットは酸性の組成をします。その安定した球形のため、微細粒を形成する傾向と機械的特性の劣化は低いためです。したがって、ペレットは主にヘマタイト、スラグ結合および毛穴のための異なるケイ酸塩で構成されています。ただし、ヘマタイトの割合は限られたままでなければなりません。なぜなら、ペレットの構造は還元の過程であまりにも緩み、ペレットは最終的に濃縮塵に崩壊し、圧縮強度が大幅に失われるからです。同時にペレットボリュームの過度の増加 (うねり) さらに、爆風炉のたわみのリスクも抱いています。 [63]

痛風から腹筋の開口部への途中で荷重の構造と状態がどのように変化し、それぞれのストーブセクションでどのような反応が実行されたかを調べるために、1970年代に日本でいくつかの実験が行われました。家具コラム内でまだ進行中の反応はすべて「冷凍」でした。要約すると、さまざまなレベルでの層状構成の分析は、中央軸上の柔らかいエナメル質ゾーンアーチがアーチであることを示しました。ベルの中心はコークスで構成されており、1000〜1600°Cで浸透しているガスです。溶けた鉱石とスラグは内側に届き、このアクティブなコーラのベルを介して休息とフレームに沈みますが、吹き付けられた熱い風は外側と上に均等に分布しています。以前に想定されていたSo -Calcaledの「死んだ男」 – Cokeと固化した鉄で作られた休眠状態で非反応性のある円錐体 – は存在しません。 [六十四]

この「まとまりのあるゾーン」の足のみがガスに対して不浸透性であり、残りのレベルで最適です。また、ガスの影響を受けるべきではないため、一方では石炭袋の送達(火の根深い裏地)が攻撃されなくなり、他方では、熱風の乱流が困難になり、荷重の均一な減少を防ぐことさえできます。記述された形式のガス化を最適化し、豚の鉄の品質を向上させながらエネルギー消費を減らすために、ゾーンの交差セクションと持ち込まれた熱風の量の慎重な計算は非常に重要です。

「フローズン」の爆発炉の検査中に、以下のさらなる調査結果が得られました。 [65]

- MöllerとCokeの交互の荷重は、全体的により深い層までの全体的に保存されます。削減の過程では、層の厚さのみが低くなります。

- 固体鉱石の代わりに、金属製の鉄の滴と混合コーラのスラグがあります。

- 減少は荷重レベルから3〜4メートル下で始まり、その結果、焼結、ペレット、ピースの粒度が均等に減少します。焼結は200〜500°Cの温度でも発生し、一方、約800〜900°Cしかありません。

- この減少は、表面から7メートル下に進んでおり、焼結された含有量はそれ以上低下しません。ただし、これは他の家具の生地には適用されません。5ミリメートル未満の細かい穀物の割合がますます増加しているため、18メートルの深さが見つかりました。ただし、爆風炉のどの時点でも、その時点で、温度とガスの流れの分布、加熱速度、荷重の種類に細かい粒があります。焼結を使用すると、細かい穀物含有量は基本的に高くなっています。

- 削減は、エッジ領域よりも爆風炉交差セクションの中央ではるかに速く走ります。

- 痛風のレベルでは、すべての家具生地の強さが最初に強く増加し、深さが増加し、これは削減の進行と鉄含有量の関連する増加に関連しています。

還元害虫硫黄

荷重で常に利用できるアルカリと硫黄化合物は、還元プロセスに大きな影響を与えます。鉱石とコークスの広範な前処理にもかかわらず、完全に疲れることのない硫黄化合物は、還元プロセスに特に不利な影響を及ぼします。すでに少量の二酸化硫黄(そう 2 )還元ガスの約5〜50 ppmの最初は、最初は酸素採掘を大幅に促進します。ただし、最初の金属鉄が発生するとすぐに、プロセスが逆転し、酸素マイニングが減速します。この反応の原因は、表面的に金属鉄に接続し、それによって炭素の吸収を防ぐための硫黄の特性です。

Wüstit(酸化鉄(II)酸化物、FeO)と一酸化炭素(CO)の反応は、通常、Feoの表面だけでなく、すでに排泄されている鉄の表面上でも走行します。鉄の吸収挙動が改善されているため、ゲストの輸送の大部分と位相境界鉄の酸化鉄鉄の鉄鉄鉄鉄鉄が起こります。ただし、これは鉄が十分な炭素を吸収できる場合にのみ発生します。炭素の吸収が硫黄によってブロックされる場合、減少は酸化鉄の表面でのみ行われます。

還元害虫としての硫黄は、すでに記述されているペレットの過度のしきい値の原因でもあります。鉄の攪拌は、解体酸化鉄の方向にのみ発生することができるため、鉄結晶の細長い繊維状トレーニングがあります。最初の還元レベルのためにすでに緩んでいたペレット構造は再び増加し、ペレットの体積は全体的にその量の2〜3倍に成長する可能性があります。 [66]

硫黄化合物の割合を可能な限り低く保つために、硫化鉱石は慎重な焙煎により酸化物に移し、一方で硫黄結合の追加料金を導入します。

減少中の化学反応

爆風炉では、さまざまな冶金プロセスが同時に隣り合って行われます。一方では、いくつかの段階で鉄鉱石が豚に還元され、還元不可能な株がスラグに転送されます。

そもそも鉄鉱石を減らすには、これに必要な還元ガスを最初に生成する必要があります。これは、酸素でコークスに含まれる炭素を燃やすときに、爆風炉の下部領域で行われます。

反応

強い発熱性です。つまり、この反応で394.4 kJ/molで熱が放出されます [六十七] ホットウィンドリングの領域にある爆発炉は、1800〜2000°Cの温度にノズルし、追加の酸素を使用すると2200°Cに加熱されます。ただし、すぐに2つの吸熱、つまり熱を消費する反応は、温度を約1600〜1800°Cに低下させます。

いわゆる「boudouard反応」

ただし、1000°Cの最低温度が必要で、172.45 kJ/molが必要です。

同時に温水ガスにおける水蒸気の分裂

さらに131.4 kj/molが必要です。 [68]

2つの還元ガスは、一酸化炭素と爆風炉で上向きに上昇します。一方ではこのプロパティを囲むmöller-koksの列と、反応ガスの上昇により、爆発炉は「反電流反応器」と呼ばれ、「ハイキングベッドリアクター」とも呼ばれます。

SO -CALLEDの「間接削減」は、400〜900°Cの温度ゾーンで行われます。異なる酸化物は、金属鉄が最終的に存在するまで、3レベルで一酸化炭素または水素と反応します。 [69]

結果として得られる二酸化炭素(co 2 )1000°Cを超える温度範囲では、 心臓の反応 何度も何度も一酸化炭素(CO)に再生され、再び還元プロセスが利用できます。水素による還元は、特に約800°Cで効果的です。反応ガス内の水素はわずか10%の含有量が減少速度を3倍にしますが、温度が上昇すると再び低下します。また、水素の拡散ルートが大きすぎないように、鉱石の粒子サイズは一定の程度を超えてはなりません。

900〜1600°Cの温度範囲では、炭素を使用した「直接減少」もあります。 [69]

アイアンコンパニオンマナン、シリコン、リンも含まれており、その過程に削減されます。これにより、熱が消費されます。

同時に、炭素ゾーンのすでに縮小された鉄は、輝くコークスまたは一酸化炭素から直接約1100〜1200°Cの炭素で占められています。

炭素の吸収は、融点を1538°C(純粋な鉄)から約1300〜1400°Cに低下させます [69] (重量C:1147°Cで4.3%で、共晶混合物の融点であるLedeburit)。

爆風炉プロセスの監視と規制

一方で競争力を維持するための自動化と品質保証の過程で、および人と機械の保護のためのセキュリティ要件の増加は、さまざまな測定および制御施設が不可欠です。汚染プロセスは、メラー、コーラ、添加物を伴う熱風の組成が許容範囲内で異なるため、多かれ少なかれ大きな変動の影響を受けます。したがって、反応と速度も変動し、これは監視なしで暴力障害を引き起こし、カウンター規制のための適切な測定値につながります。

重要な測定は何よりもあります:

| 痛風のレベルで |

|

| シャフトから 石炭袋に |

|

| のレベルで 熱風飼料 |

|

| フレームフロアに |

|

さらに、水平プローブは、家具層の厚さと、家具コラムの連続ガスの圧力と速度を測定するためにも使用されます。障害に対する安全性のために、負荷界面の深さ測定などの一部の測定デバイスが冗長に実行されます。 [70] [71]

爆風炉プロセスの障害

ハンギングロード

削減中のメラーとコクの崩壊により、圧縮と最終的にシャフトにメラー列が発生する可能性があります。このようにして「吊り下げ」の家具列は、深さ測定が荷重面でのシンクの動きを登録せず、痛風ガスの圧力と温度を減少させるという事実によって最初に顕著です。一方、風の圧力は、より大きな抵抗を満たすために増加します。

ただし、削減と融解のプロセスは、吊り下げ帯と倒れのメラーの間に空洞が形成されるまで、吊り下げゾーンの下で模倣され続けます。一方では、空洞に突然侵入している家具の柱が重度のプロセス障害と爆発炉への損傷につながるリスクがあり、他方では、豚の鉄とスラグが風の形に登る恐れがあります。これには、たとえば、SO -CALLEDの「厚さ」、1回の時間、または必要に応じて、風量の強いスロットリング、したがって家具柱の背圧が含まれます。 [72] [七十三]

アプローチ形成

爆風炉の内壁にあるメラーとコーラには、さまざまな原因があります。時間が経つにつれて、物理的および化学的摩耗により鎧のプロファイルが変化し、その結果、場所がより軽いアプローチ条件をもたらす可能性があります。その結果、突出する冷却要素もアプローチ形成を容易にします。メラーの組成自体は、カバープロセスにも影響を与えます。特に、より良い硫黄結合のための基本的なスラグは、パッケージ援助として機能する異なるアルカリのそれに応じてより高い割合を持っているからです。より小さなアプローチは最初はほとんど顕著ではありませんが、非常に迅速に成長し、爆風炉プロセスの障害につながる可能性があります。特に、彼らが突然壊れてから、家具柱の組成の不規則性を確保するとき。

オーブンの交差セクションを絞り込むことで、より大きなアプローチを測定することができ、したがって風の流れ速度を上げます。つまり、より多くのダスト粒子が引き裂かれます。塵の出口の増加に加えて、アプローチの形成は、前述の吊り下げ症状を促進することもできます。さらに、オーブンコースと豚の鉄の品質の変動が結果です。最後に、突出する冷却要素に関するアプローチも損傷を引き起こす可能性があります。

ストーブの壁の圧力と温度測定センサーと測定プローブを介して、家具の柱に水平に押し込むことができ、断面の変化を行うため、アプローチはより速く、より正確に配置できるようになりました。適切な注ぎの変化は通常、すでにそれらを削除することができます。過去には、特に大きな爆風炉を吹き飛ばさなければならなかったので、アプローチを掘削または吹き飛ばさなければなりませんでした。 [74] [75]

水が崩壊します

蒸発水が熱エネルギーの損失を引き起こし、さまざまな還元プロセスが停止するため、損傷した冷却要素による水分破壊は、爆風炉プロセスでかなりの障害を引き起こす可能性があります。一方では、痛風ガスの水素含有量が増加し、一方では、閉じた冷却回路の水分損失を補償することを目的とした食物の消費量が増加するため、水の不振を測定できます。

水平ゾーンまたは「冷却ディスク」で賢明な区画と冷却要素と線の互いに互いに接続することにより、損傷した要素をより速く発見して交換することができ、水損失は低く抑えられます。一方、オープン冷却システムでは、冷却要素に関する印刷テストが必要です。 [76] [77]

分解

鉄鋼工場が爆発炉のみを母乳で育てるかどうかに応じて、短期間で (蒸気) またはシャットダウンしてシャットダウンします (ausblasen) さまざまな手順が必要です。

湿らせます

爆発炉が一時的に停止するだけである場合、たとえば、供給ボトルネックまたは小さい修理の場合、それは 蒸し 。操作休憩の計画期間に応じて、荷重は変更されます。一方では、「光」、つまり低い鉄減衰möllerで構成され、他方ではより多くのコークス層から構成されています。母乳育児の前の最後のドロップでは、豚の鉄とスラグが可能な限り完全に動作するように注意してください。減衰段階で時間がかかる場合、炉のSAUも使用されます。オーブンが静止している場合、すべての供給とLAXEが閉じられ、熱い風のノズルがレックアップされ、荷重表面が細い鉱石またはスラグ砂で覆われているため、爆風炉は可能な限り長持ちし、天然風タービンは不必要なコークス燃焼につながりません。爆風炉プロセスの重度の障害につながる水の破壊を防ぐために、冷却システムは慎重な緊張テストの後にのみ設定されます。

減衰後の繰り返しの後に再吹くことは、減衰時に個々の作業手順の逆の順序で行われますが、最初は熱風システムのわずかな風のノズルしか動作しませんが、さらにノズルが徐々に動作します。必要に応じて、ステッチホールもしばらく設定されます。 [60]

ausblasen

通常の操作が不可能な場合、とりわけ、ブリッキングが非常に摩耗しているため、交換する必要があるため、爆風炉は「吹き飛ばされます」。

爆発炉のプロセスは下部エリアで続きますが、荷重の供給が駐車され、初期段階で風の摂取量が大幅に減少し、最終的に駐車します。ディープブラスフェーズ(Koks-Möllerカラムの下げ)では、「死んだ」、つまり空の部屋が形成されるすべての場所に水蒸気が注入されます。上から水も追加されることがあります。これにより、爆発性ガス空気混合物の発生が防止されます。死んだ部屋は、主に痛風控除までの荷重面の上にありますが、オーブンとダストバッグ間のガス控除のシャットオフバルブの位置、または燃料と燃料とオーブンバルブの中で、痛風ガスロックでも発生します。ガス爆発を回避する別の方法は、絶えず燃えるコークスガスイグニッションを使用して荷重面で逃げる痛風ガスの燃焼です。膀胱の端は炉の刺し傷であり、それによってスラグに加えて、爆風炉旅行の期間とフレーム内の冷却条件に応じて、数トンの豚の鉄が発生する可能性があります。 [60]

ストーブ旅行の終了後、火の根本石の完全な裏地が通常更新され、損傷した鋼の成分が交換されます。このようなストーブ逮捕は、多くの場合、測定や分析デバイスなどの技術的に時代遅れの施設を新しい施設に置き換えるためにも使用されます。爆風炉製品の品質の向上に加えて、これはエネルギー消費と環境汚染の削減にも貢献しています。

通常、すべての損傷または時代遅れのコンポーネントが交換されるまでに数ヶ月かかります。ただし、残りのコンポーネントの品質が良好であるため、爆発炉は最終的な欺ceまで何度かストーブ旅行を生き残ることができます。たとえば、Duisburg-Schwelgernの「Großhochofen1」は2008年3月に競い合いました。 [78]

ステアリング製品

銑鉄

最適に設定された爆風炉プロセスの目的は、可能な限り外部添加をほとんどなく、炭素をあまり吸収していない高品質の豚の鉄を生産することです。

DIN EN 10001によると、豚の鉄は、2%以上の炭素を備えた鉄で作られた合金と、次の最大比率を持つ他の要素として定義されています。他の追加の割合は最大10%でなければなりません。 [58] 品質保証のために、すべてのAbbonについて化学分析のサンプルが除去されます。

10のうち9つ [79] ハイオーブンの作品は、「白い豚の鉄」と呼ばれるようになります(また 鉄鋼 )含まれる炭素が炭化鉄または炭化物の形で結合し、その壊れた表面が明るい銀色の白い輝きを示す生成。白い豚の鉄は通常、近くの鉄鋼工場に閉じた魚雷虫の助けを借りて液体の形で直接輸送されますが、便利な肉肉や鉄の顆粒(穀物サイズ約2〜16 mmの貯蔵の場合もあります。 [79] )。ホワイトピッグアイアンは、鋼製の生産の出発材料として機能し、酸素と炭素の大部分を吹き付けることにより、膀胱鋼(「鋼料理」)に含まれる不要な付随する生地から解放されます。これらは、ガス(二酸化硫黄、二酸化炭素)として、またはスラグ(カルシウムとマンガンのケイ酸塩またはリン酸塩)として追加の鋼鉄を残します。

鉄工の小さな残りの部分は通常、「灰色の豚の鉄」を生産します(また ファウンドリーアイアン )、炭素がグラファイトとして覆われていない、それに応じて破損が暗いマットグレーを示しています。灰色の豚の鉄は、ラメラグラファイトまたは球状グラファイト、マレバル、鋼の鋳造など、灰色の鋳造など、さまざまな種類の鋳鉄の生産の出発材料として機能します。いくつかの企業もフェロマンガンなどの特別なタイプの群れを使用しています (Spiegelisen) またはフェロシリキウムを専門とします。

スラグ

爆風炉プロセスによるスラグは、酸化カルシウム(CAO)、酸化マグネシウム(MGO)、34〜36%の二酸化シリコン(SIO)で構成されています。 2 )、10–12%アルミニウムキシド(al 2 o 3 )、1.0–1.5%硫黄(S)、1.0%二酸化チタン(TIIO 2 )、0.16〜0.2%酸化鉄(FeO)、および他のさまざまな酸化物および硫化物。 [80]

経験豊富な小屋の人々は、しばしばまだ液体スラグを見ます。同じことを確認するには、通常、単純な「フックテイスティング」で十分であり、鉄のフックがスラグに浸されています。略して持ち上げるときにスラグがフックにとどまる場合、タフなドロップ (ショートスラグ) 、それはcao:sioの重量比を持つ「基本」です 2 > 1.0。スラグは長いスレッドで実行されます (長いスラグ) キャッチから、それはcao:sioの比率の「酸っぱい」です 2 <1.0。 [81]

爆風炉のスラグには、鉱石の歩き方とコーラの灰を吸収するタスクがまだありました。 [82] 豚の鉄を消滅させ、熱放射に対するフレーム内の保護壁として機能し、組成と特性に応じて、さまざまな目的のために貴重な原材料として使用されます。 Hüttensand、小屋、または軽石、スラグウールの生産に加えて、砂利、スラグストーン、ポートランドセメント、爆風炉セメントを路上および追跡することもできます。

痛風ガス

爆風炉ヘッドの温度150〜200°Cの痛風ガスは、22〜24%の二酸化炭素で構成されています(CO 2 )、18〜21%一酸化炭素(CO)、52〜59%窒素(N 2 )、1〜3%の水素(h 2 )水蒸気とメタンの痕跡から。 [83] 燃料供給業者としての主な使用に加えて、ローリングミル、蒸気ボイラー、コークスチャンバー、および地区の暖房暖房およびガスエンジンの燃料の暖房ガスとしても機能します。

より良い鉱石使用のための多くの尺度により、同時にコーラの消費が減少するため、生産される痛風ガスの総量とその加熱値は時間とともに低下しました。 1990年代以来、約1500〜2000m³のi.n. 3150〜3570 kJ/m³の暖房値を持つ痛風ガス。 [80] コークスまたは天然ガスを追加することにより、この値は約4500 kJ/m³に増加します。 [84] さらに、約25 kgの豚の鉄には、約20〜30 g/m³の痛風ガスのほこりっぽいシェアに対応しています。

痛風ガスが摩耗から動作するバーナー、ガスエンジン、タービンを摩耗から保護するために、環境保護の理由でも、痛風ガスは20世紀の初めからほこりと清掃されています。 Gichtgasタービンにはzが必要です。 B.最大0.5〜1 mg/m³のダストシェアを備えたHochreineのガス。 [85]

クリーニングは、ダストバッグとクリッパーを使用したドライグロスブラケットから、ガスワッシャーとディステルターで濡れたクリーニングを使用して、サックまたはホースフィルターシステムと電気フィルターを使用して細かい洗浄剤を使用して、いくつかの段階で行われます。当時の使用可能なラインガスには、0.006〜0.03 g/m³のダストシェアが含まれています。 [八十六]

パフォーマンスと消費

1914年までに、毎日約300〜400トンの豚の鉄を供給し、1950年から1960年の間に2,500トンをすでに生成できました。

1970年代には、世界で最高のストーブがフレームエリアの平均1平方メートルあたり60トンなど、約503キログラムのコークスとオイルの平均消費量を供給しました。 [53] これは、10〜11メートルのフレーム直径の中型爆風炉での5000〜6000トンの毎日の出力に対応します。

ドイツ連邦共和国では、1980年の爆風炉の特定のコークス消費量は、1トンあたり約515キログラムでした。暖房油の特定の消費量は、豚の鉄1トンあたり23キログラムでした。 1994年までに、コーラの消費量は約379キログラムに減少し、油の消費量は1トンあたり約45キログラムに増加しました。 [八十七] 1985年以来、石炭は準備されたコーラの代わりに還元剤としてますます使用されてきました。 [88]

ログサの「ホッコフェン5」、ログサの爆風炉作戦などの大きな爆風炉は、フレーム直径12メートルのディリンジャーヒューテの工場敷地内に1日あたり約7000トンです。大きな爆風炉は、毎日最大12,000トンの豚の鉄を生産できます。

1950年、世界の生産量はまだ約1億8,900万トンの豚の鉄でしたが、2018年末までに約1億8,800万トンに増加しました。 [89] 1993年末に開始されたシュウェルガーンのティセンクルップスチールの「ホッコフェン2」は、フレーム直径が14.9メートルの10,000トン以上のブタ鉄の1日の出力を持っていました。 [最初に30]

2007年には、約15メートルのフレーム直径の大きな爆風炉により、1日あたり平均約12,000トンの豚の鉄が生産され、これは年間約400万トンの生産に対応しています。このパフォーマンスを実行するには、約19,200トンの鉄鉱石、4000トンのコーラ、1750トンの膀胱炭(熱風ノズルを吹くための石炭塵)、および毎日1100万立方メートルが必要です。これは、約1600キログラムの鉱石、330キログラムのコーラ、146キログラムの膀胱炭素、1トンあたりの917立方メートルの空気の消費に対応します。 1日あたり3300トンのスラグと1700万立方メートルのギチツガがby -productsでした。 [37] 3.2トンのスラグあたりのスラグを溶かすためには、約1トンのコーラが使用されています。 [82]

参照してください

ソースと参照

文学

直接オーブンカバー

- Manfred Rasch(編): 1709年から現在までのコーラ炉。 第2版。 Plain Text Publisher、Essen 2015。

- ハンス・ショッパ: Hochöfnerが彼の仕事について知る必要があること 。第4版。 Verlag Stahleisen、Düsseldorf1992、ISBN 3-514-00443-9。

- Gerhard Winzer、Eberhard Reichenstein: 殿下技術の開発 。コンタクトコース「鉄の冶金学。パートI:鉄生産」。 In:F。Oeters、R。Steffen(編): 冶金 。 バンド 2 。 Verlag Stahleisen、Düsseldorf1982、ISBN 3-514-00260-6、 S. 79–84 。

- ハーバートディックマン: 発明まで加熱される爆風炉の開発E. A.カウパーズ 。 In:Stone and Sound IndustryのBrohltal Ag(編): 100年のカウパー暖房暖房 。 Burgbrohl(Koblenz地区)1958年。

- Michail A. Pawlow(M。A. Pavlov): 爆風炉の建設と計算 。の: 豚の鉄の冶金 。第2版。 バンド 3 。 Veb Verlag Technik、ベルリン1953、DNB 453723004 、ライセンス番号Dg.-nr. 370/39/53(GDR) – (ロシア語: 鋳鉄の冶金、パート3:ドメインストーブ 。 Erich Marquardtによる翻訳)。

ブラスト炉プロセス

- K. Grebe: MöllerとKoksの爆発炉の動作 。コンタクトコース「鉄の冶金学。パートI:鉄生産」。 In:F。Oeters、R。Steffen(編): 冶金 。 バンド 2 。 Verlag Stahleisen、Düsseldorf1982、ISBN 3-514-00260-6、 S. 85–145 。

- M. A. Pawlow(M.A。Pavlov): 爆発炉プロセス 。の: 豚の鉄の冶金 。第2版。 バンド 2 。 Veb Verlag Technik、ベルリン1953、DNB 367559374 、ライセンス番号Dg.-nr. 370/40/53(GDR) – (ロシア語: 鋳鉄の冶金、パート2:ドメインプロセス 。 Rudolf Rickert、Walter Philipp、Alexander Junge、Heinz Frahnによる翻訳)。

- ドイツのアイアンハッテナー協会(編): ブラスト炉プロセス – 運動産型シミュレーションモデル 。 1971年12月2日と3日にデュッセルドルフで開催された講義会議「ブラスト炉プロセスの数学モデル」からの貢献に関するコミュニティの取り組みに関する報告。 Verlag Stahleisen、Düsseldorf1973、ISBN 3-514-00124-3。

- リチャード・トロスカ: 爆風炉プロセスに基づく爆発炉の寸法。 ワイマール1867( オンラインで入手できます Google Book検索で。 2012年5月27日に最後にアクセス)

全般的

- JürgenRuge、Helmut Wohlfahrt: 材料の技術 。 8.エディション。 Springer Verlag、2007、ISBN 3-8348-0286-7。

- カール・タウブ: スチール生産コンパクト:鉄と鋼のメタルルギーの基本 。 Vieweg Technik、Braunschweig/ Wiesbaden 1998、ISBN 3-528-03863-2、 S. 60–159:爆発炉 。

- パートI:鉄の生産 。連絡先コース「鉄の冶金」に記載されているレポート。 In:F。Oeters、R。Steffen(編): 冶金 。 バンド 2 。 Verlag Stahleisen、Düsseldorf1982、ISBN 3-514-00260-6。

- ドイツのアイアンハッテナー協会(編): 鉄工の一般的な表現 。第17版。 Verlag Stahleisen、Düsseldorf1970。

- Fritz Toussaint: 鉄の経路 。 6.エディション。 Verlag Stahleisen、Düsseldorf1969。

- オットーヨハンセン(ドイツの鉄ヒューテナー協会を代表して): 鉄の歴史 。 3.エディション。 Verlag Stahleisen、Düsseldorf1953。

- ロバート・ダラー: 鉄抽出の基礎 。 Verlag Francke、Bern 1947、 S. 56–58 。

- ヨハン・クリスチャン・ズ・ソルムズ・バルース、ヨハン・ヒンリッチ・ゴットロブ・フォン・ジャスティ: Teutschlandの鉄の部屋とハイオーフェンからの論文。 Rüdiger、Berlin/ Stettin/ Leipzig1764。(電子書籍:Becker、Potsdam 2010、ISBN 978-3-94191919-73-0)

- A. F.ホレマン、E。ウィバーグ、N。ウィバーグ: 無機化学の教科書。 102.エディション。 Walter de Gruyter、Berlin 2007、ISBN 978-3-11-017770-1。

- ピーター・アトキンス: 物理化学 。第2版。 Wiley-VCH、Weinheim 1996、ISBN 3-527-31546-2。

Webリンク

個別に

- ↑ Hohofen 。 In:Heinrich August Pierer、JuliusLöbe(編): 現在と過去の普遍的な辞書 。第4版。 バンド 8 。 Altenburg 1859、 S. 472 ( Zeno.org )。

- ↑ Business Association Stahl(編): 2020年のドイツの鉄鋼産業に関する事実 。 ( Stahl-online.de [PDF; 3.4 MB ; 2021年3月15日にアクセス])。

- ↑ a b ヨハンセン: 鉄の歴史 、S。9–11。

- ↑ マティアス・ズウィスラー、ローマの土地: レーシングファイア製品に関する研究 、2005年8月20日、PolleのDamascus Steel Research E.V.のIGDF国際協会のRacing Fireシンポジウム レーシングファイア製品に関する研究 PDF; 3.54 MB)。

- ↑ ヨハンセン: 鉄の歴史 、S。11、121。

- ↑ ヨハンセン: 鉄の歴史 、S。121–122。

- ↑ AlbrechtJockenhövel: 爆風炉への道 – 中世と初期の大衆の小屋の時間。 の: アイアンランド、ナッソー鉄産業のルーツへ。 ed。Associationfor Nassau Antiquity and History Research e。 V.、Taunusstein 1995、ISBN 3-922027-88-1、pp。83–98。

- ↑ a b c ダラー: 鉄抽出の基礎 、S。56–58。

- ↑ ヨハンセン: 鉄の歴史 、S。133。

- ↑ Meyers Conversation Lexicon-ブルーオーブン

- ↑ 鉄工の一般的な表現 、S。7。

- ↑ ルートヴィヒベック: ナッソーの鉄産業の歴史への貢献。 の: Nassaui Annals。 バンド33(1902/03)、S。212。

- ↑ マイケル・ゲクター: ベルギッシュの土地のモンタン考古学。 の: gv-resratat.de。 HistoryAssociationRösrathE.V.、 2019年4月18日にアクセス 。

- ↑ エリアへの出発 、Hoesch 1871–1961、34ページ

- ↑ エリアへの出発 、Hoesch 1871–1961、43ページ

- ↑ ヨハンセン: 鉄の歴史 、S。296。

- ↑ a b 鉄工の一般的な表現 、S。8–9。

- ↑ ハラルド・ペーチャー: 日本での戦争と戦いは歴史を書きました:最初から1853年まで。 Lit Verlag、Münster2009、p。34 限られたプレビュー Google Book検索で

- ↑ ヨハンセン: 鉄の歴史 、S。22–23。

- ↑ ヨハンセン: 鉄の歴史 、S。35。

- ↑ ピーター・ダールマン、ゲルハルト・エンデマン、ハンス・ユルゲン・ケルホフ、ハンス・ボド・リュンゲン: 鉄鋼産業の効率を高める道 、Stahlinstitut vdeh。ビジネス協会のスタール、2010年9月( 鉄鋼業界の効率を高めるためのパスPDF 1.7 MB、p。6 ( 記念 2015年12月17日から インターネットアーカイブ )))

- ↑ a b Thyssenkrupp Steel AGによるDuisburg-HambornのBlast Furnace8の建設

- ↑ ショッパ: なんてhochöfner… 、S。52–53。

- ↑ Taube: スチール生産コンパクト 、S。92。

- ↑ ヨハンセン: 鉄の歴史 、S。371–372。

- ↑ a b ロジャー・ゴー: 鉄鋼産業の歴史から – 25年以上のグロックレス痛みの閉鎖

- ↑ ショッパ: なんてhochöfner… 、S。55–56。

- ↑ 鉄工の一般的な表現 、S。59。

- ↑ ショッパ: なんてhochöfner… 、S。38–39。

- ↑ Taube: スチール生産コンパクト 、S。62–63。

- ↑ a b 10年間の爆風炉のうねり2と3800万トンの豚の鉄 ( 記念 2011年11月29日から インターネットアーカイブ ))

- ↑ Thyssenkrupp: 最初のオーブン旅行は21年後に終了しました:ヨーロッパで最大の爆発炉は近代化されています 2014年5月16日の発表。

- ↑ Vaclav Smile: まだ鉄器時代。現代世界の鉄と鋼。 Butterworth-Heinemann(Elsevier)、Oxford Cambridge 2016、Page90。ISBN978-0-12-804233-5。 サンプル 、2016年9月29日にアクセス。

- ↑ 韓国のポスコが所有するトップ10の世界溶融鍋のうち3つ。 の: アリランニュース。 2013年8月24日、ビデオ付き(0:37分)

- ↑ フラットスチール – ホッコフェンBの閉鎖事故でのフレーム配達 – フリー ( 記念 2015年9月19日から インターネットアーカイブ ))

- ↑ 鉄工の一般的な表現 、S。101。

- ↑ a b Stahl-online.de-豚の鉄と鋼の生産 ( 記念 2012年1月15日から インターネットアーカイブ )(値は大声で耐えます Roe Iron and Steel Production ( 記念 2011年2月10日から インターネットアーカイブ )2007年10月以降、ウェブサイトで変更されていない)

- ↑ a b 鉄工の一般的な表現 、S。61。

- ↑ H. W. W. B. K’Kerers、G。Pitzka、M。Schins: 爆風炉フレームの配信の熱機械的挙動。 の: 鋼と鉄。 111(1991)9、S。71–81、188。

- ↑ ショッパ: なんてhochöfner… 、S。43–44。

- ↑ Taube: スチール生産コンパクト 、S。71–73。

- ↑ Taube: スチール生産コンパクト 、S。84–85。

- ↑ ディックマン: 爆発炉熱の開発… 、S。1。

- ↑ ヨハンセン: 鉄の歴史 、S。325。

- ↑ ヨハンセン: 鉄の歴史 、S。327。

- ↑ ディックマン: 爆発炉熱の開発… 、S。4。

- ↑ ディックマン: 爆発炉熱の開発… 、S。6。

- ↑ ディックマン: 爆発炉熱の開発… 、S。9。

- ↑ ショッパ: なんてhochöfner… 、S。58。

- ↑ Taube: スチール生産コンパクト 、S。47。

- ↑ Taube: スチール生産コンパクト 、S。46。

- ↑ Taube: スチール生産コンパクト 、S。59。

- ↑ a b 勝者、Reichenstein: 殿下技術の開発 、S。80–81。

- ↑ イノベーションレポート:爆発炉:コークスと重油の代わりにプラスチックペレット

- ↑ 古い場所を使用することにより、Voestalpineはcoを減らします 2 – リンツの年間400,000トン以上のミッション。 (PDF 32 kb): voestalpine.com。 Voestalpine AG、2007年6月16日、 2019年7月17日に取得 。

- ↑ a b ルージュ、福祉: 材料の技術 、S。195。

- ↑ ショッパ: なんてhochöfner… 、S。49。

- ↑ a b Taube: スチール生産コンパクト 、S。152–154。

- ↑ ショッパ: なんてhochöfner… 、S。51。

- ↑ a b c d ショッパ: なんてhochöfner… 、S。85–88。

- ↑ Toussaint: 鉄の経路 、S。65。

- ↑ Grebe: MöllerとKoksの爆発炉の動作 、S。95–101。

- ↑ Grebe: MöllerとKoksの爆発炉の動作 、S。101–109。

- ↑ 勝者、Reichenstein: 殿下技術の開発 、S。79。

- ↑ Grebe: MöllerとKoksの爆発炉の動作 、S。91–92。

- ↑ Grebe: MöllerとKoksの爆発炉の動作 、S。104–107。

- ↑ アトキンス: 物理化学 、S。1108。

- ↑ A. F.ホレマン、E。ウィバーグ、N。ウィバーグ: 無機化学の教科書。 102.エディション。 Walter de Gruyter、Berlin 2007、ISBN 978-3-11-017770-1、p。897。

- ↑ a b c Taube: スチール生産コンパクト 、S。131。

- ↑ ショッパ: なんてhochöfner… 、S。64–66。

- ↑ Taube: スチール生産コンパクト 、S。118–124。

- ↑ ショッパ: なんてhochöfner… 、S。88。

- ↑ Taube: スチール生産コンパクト 、S。147。

- ↑ ショッパ: なんてhochöfner… 、S。89–90。

- ↑ Taube: スチール生産コンパクト 、S。146–147。

- ↑ ショッパ: なんてhochöfner… 、S。90。

- ↑ Taube: スチール生産コンパクト 、S。148。

- ↑ Thyssenkrupp: 5回目の旅行が始まることができます:Duisburg-SchwelgenのGroßhochofen1は、近代化後4月上旬に吹き飛ばされます ; 2008年3月19日午前11:00の発表

- ↑ a b 鉄工の一般的な表現 、S。78–79。

- ↑ a b Taube: スチール生産コンパクト 、S。158–159。

- ↑ 鉄工の一般的な表現 、S。83–84。

- ↑ a b Karl-Heinz Schmidt、Ingo Romey、Fritz Mensch: 石炭、石油、天然ガス:化学と技術。 Vogel Verlag、Würzburg1981、ISBN 3-8023-0684-8。

- ↑ Taube: スチール生産コンパクト 、S。159。

- ↑ ショッパ: なんてhochöfner… 、S。102。

- ↑ 鉄工の一般的な表現 、S。96。

- ↑ ショッパ: なんてhochöfner… 、S。63。

- ↑ ハードコートポータルのマイニングレキシコン ( 記念 2012年3月30日から インターネットアーカイブ ))

- ↑ Stahl-online.deでの気候保護の主題について: スチールは、低排出の世界に不可欠です。

- ↑ 世界鋼協会: 図2019の世界鋼 。 (PDF 1.9 MB)6。2019年6月、 S. 6 、 2019年7月17日に取得 。

強い発熱性です。つまり、この反応で394.4 kJ/molで熱が放出されます [六十七] ホットウィンドリングの領域にある爆発炉は、1800〜2000°Cの温度にノズルし、追加の酸素を使用すると2200°Cに加熱されます。ただし、すぐに2つの吸熱、つまり熱を消費する反応は、温度を約1600〜1800°Cに低下させます。

強い発熱性です。つまり、この反応で394.4 kJ/molで熱が放出されます [六十七] ホットウィンドリングの領域にある爆発炉は、1800〜2000°Cの温度にノズルし、追加の酸素を使用すると2200°Cに加熱されます。ただし、すぐに2つの吸熱、つまり熱を消費する反応は、温度を約1600〜1800°Cに低下させます。  ただし、1000°Cの最低温度が必要で、172.45 kJ/molが必要です。

ただし、1000°Cの最低温度が必要で、172.45 kJ/molが必要です。  さらに131.4 kj/molが必要です。 [68]

さらに131.4 kj/molが必要です。 [68]

Recent Comments