Membrantechnologie – Wikipedia

Membrantechnologie deckt alle technischen Ansätze für den Transport von Substanzen zwischen zwei Fraktionen mit Hilfe von durchlässigen Membranen ab. Im Allgemeinen verwenden mechanische Trennverfahren zum Trennen von Gas- oder Flüssigkeitsströmen die Membrantechnologie.

Anwendungen[edit]

Membrantrennverfahren arbeiten ohne Erwärmung und verbrauchen daher weniger Energie als herkömmliche thermische Trennverfahren wie Destillation, Sublimation oder Kristallisation. Der Trennungsprozess ist rein physikalisch und beide Fraktionen (Permeat und Retentat) können verwendet werden. Die Kalttrennung mittels Membrantechnologie ist in der Lebensmitteltechnologie, Biotechnologie und Pharmaindustrie weit verbreitet. Darüber hinaus ermöglicht die Verwendung von Membranen Trennungen, die mit thermischen Trennverfahren nicht möglich wären. Beispielsweise ist es unmöglich, die Bestandteile von azeotropen Flüssigkeiten oder gelösten Stoffen, die isomorphe Kristalle bilden, durch Destillation oder Rekristallisation zu trennen, aber solche Trennungen können unter Verwendung der Membrantechnologie erreicht werden. Je nach Membrantyp ist die selektive Trennung bestimmter Einzelsubstanzen oder Stoffgemische möglich. Wichtige technische Anwendungen sind die Herstellung von Trinkwasser durch Umkehrosmose (weltweit ca. 7 Millionen Kubikmeter pro Jahr), Filtrationen in der Lebensmittelindustrie, die Rückgewinnung organischer Dämpfe wie die Rückgewinnung petrochemischer Dämpfe und die Elektrolyse zur Chlorherstellung.

In der Abwasserbehandlung gewinnt die Membrantechnologie zunehmend an Bedeutung. Mit Hilfe der Ultra- / Mikrofiltration können Partikel, Kolloide und Makromoleküle entfernt werden, so dass das Abwasser auf diese Weise desinfiziert werden kann. Dies ist erforderlich, wenn Abwasser in empfindliche Gewässer eingeleitet wird, insbesondere in Gewässer, die für Kontaktwassersport und Erholung bestimmt sind.

Etwa die Hälfte des Marktes entfällt auf medizinische Anwendungen wie die Verwendung in künstlichen Nieren zur Entfernung toxischer Substanzen durch Hämodialyse und als künstliche Lunge zur blasenfreien Zufuhr von Sauerstoff im Blut.

Die Bedeutung der Membrantechnologie im Bereich des Umweltschutzes (NanoMemPro IPPC Database) nimmt zu. Auch in modernen Energierückgewinnungstechniken werden zunehmend Membranen eingesetzt, beispielsweise in Brennstoffzellen und in osmotischen Kraftwerken.

Massentransfer[edit]

Für den Stoffübergang durch die Membran können zwei Grundmodelle unterschieden werden:

- das Lösungsdiffusionsmodell und

- das hydrodynamisches Modell.

In realen Membranen treten diese beiden Transportmechanismen sicherlich nebeneinander auf, insbesondere während der Ultrafiltration.

Lösungsdiffusionsmodell[edit]

Im Lösungsdiffusionsmodell erfolgt der Transport nur durch Diffusion. Die zu transportierende Komponente muss zunächst in der Membran gelöst werden. Der allgemeine Ansatz des Lösungsdiffusionsmodells besteht darin, anzunehmen, dass das chemische Potential der Beschickungs- und Permeatflüssigkeiten im Gleichgewicht mit den benachbarten Membranoberflächen ist, so dass geeignete Ausdrücke für das chemische Potential in der Flüssigkeits- und Membranphase an der Lösung gleichgesetzt werden können -Membranschnittstelle. Dieses Prinzip ist wichtiger für dicht Membranen ohne natürliche Poren wie sie für die Umkehrosmose und in Brennstoffzellen verwendet werden. Während des Filtrationsprozesses bildet sich eine Grenzschicht auf der Membran. Dieser Konzentrationsgradient wird durch Moleküle erzeugt, die die Membran nicht passieren können. Der Effekt wird als Konzentrationspolarisation bezeichnet und führt während der Filtration zu einem verringerten Transmembranfluss (Fluss). Die Konzentrationspolarisation ist im Prinzip durch Reinigen der Membran reversibel, was dazu führt, dass der anfängliche Fluss fast vollständig wiederhergestellt wird. Die Verwendung eines Tangentialflusses zur Membran (Querstromfiltration) kann auch die Konzentrationspolarisation minimieren.

Hydrodynamisches Modell[edit]

Der Transport durch die Poren erfolgt – im einfachsten Fall – konvektiv. Dies erfordert, dass die Größe der Poren kleiner als der Durchmesser der beiden getrennten Komponenten ist. Membranen, die nach diesem Prinzip funktionieren, werden hauptsächlich in der Mikro- und Ultrafiltration eingesetzt. Sie werden verwendet, um Makromoleküle von Lösungen, Kolloide aus einer Dispersion abzutrennen oder Bakterien zu entfernen. Während dieses Prozesses bilden die zurückgehaltenen Partikel oder Moleküle eine breiige Masse (Filterkuchen) auf der Membran, und diese Blockierung der Membran behindert die Filtration. Diese Verstopfung kann durch die Verwendung der Querstrommethode (Querstromfiltration) verringert werden. Hier fließt die zu filternde Flüssigkeit entlang der Vorderseite der Membran und wird durch die Druckdifferenz zwischen Vorder- und Rückseite der Membran in Retentat (das fließende Konzentrat) auf der Vorderseite und Permeat (Filtrat) auf der Rückseite getrennt. Die tangentiale Strömung auf der Vorderseite erzeugt eine Scherbeanspruchung, die den Filterkuchen reißt und die Verschmutzung verringert.

Membranoperationen[edit]

Anhand der treibenden Kraft der Operation kann unterschieden werden:

- Druckbetriebene Operationen

- Konzentrationsgetriebene Operationen

- Operationen in einem elektrischen Potentialgradienten

- Operationen in einem Temperaturgradienten

Membranformen und Strömungsgeometrien[edit]

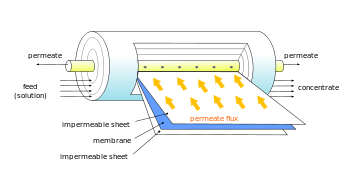

Es gibt zwei Hauptströmungskonfigurationen von Membranprozessen: Querströmung (oder Tangentialströmung) und Sackgassenfiltrationen. Bei der Querstromfiltration ist der Zufuhrstrom tangential zur Oberfläche der Membran, das Retentat wird von derselben Seite weiter stromabwärts entfernt, während der Permeatfluss auf der anderen Seite verfolgt wird. Bei der Sackgassenfiltration ist die Richtung des Flüssigkeitsstroms normal zur Membranoberfläche. Beide Strömungsgeometrien bieten einige Vor- und Nachteile. Im Allgemeinen wird die Sackgasse-Filtration für Machbarkeitsstudien im Labormaßstab verwendet. Die Sackgassenmembranen sind relativ einfach herzustellen, was die Kosten des Trennprozesses reduziert. Das Dead-End-Membrantrennverfahren ist einfach zu implementieren und das Verfahren ist normalerweise billiger als die Cross-Flow-Membranfiltration. Der Sackgassenfiltrationsprozess ist normalerweise ein diskontinuierlicher Prozess, bei dem die Filterlösung in die Membranvorrichtung geladen (oder langsam eingespeist) wird, wodurch dann einige Partikel durchgelassen werden können, die der treibenden Kraft ausgesetzt sind. Der Hauptnachteil einer Sackgasse-Filtration ist die ausgedehnte Membranverschmutzung und Konzentrationspolarisation. Das Fouling wird normalerweise bei höheren Antriebskräften schneller induziert. Membranverschmutzung und Partikelretention in einer Beschickungslösung bauen auch Konzentrationsgradienten und Partikelrückfluss (Konzentrationspolarisation) auf. Die Tangentialströmungsvorrichtungen sind kostenintensiver und arbeitsintensiver, aber sie sind aufgrund der Kehreffekte und der hohen Schergeschwindigkeiten der vorbeiziehenden Strömung weniger anfällig für Verschmutzung. Die am häufigsten verwendeten synthetischen Membranvorrichtungen (Module) sind flache Platten, Spiralwunden und Hohlfasern.

Flache Platten werden normalerweise als kreisförmige dünne flache Membranoberflächen konstruiert, die in Modulen mit Sackgassengeometrie verwendet werden. Spiralwunden bestehen aus ähnlichen flachen Membranen, jedoch in Form einer “Tasche”, die zwei Membranfolien enthält, die durch eine hochporöse Trägerplatte getrennt sind.[1] Mehrere solcher Taschen werden dann um ein Rohr gewickelt, um eine tangentiale Strömungsgeometrie zu erzeugen und die Membranverschmutzung zu verringern. Hohlfasermodule bestehen aus einer Anordnung selbsttragender Fasern mit dichten Hauttrennschichten und einer offeneren Matrix, die Druckgradienten standhält und die strukturelle Integrität aufrechterhält.[1] Die Hohlfasermodule können bis zu 10.000 Fasern mit einem Durchmesser von 200 bis 2500 μm enthalten. Der Hauptvorteil von Hohlfasermodulen ist die sehr große Oberfläche innerhalb eines geschlossenen Volumens, wodurch die Effizienz des Trennprozesses erhöht wird.

-

Hohlfasermembranmodul

-

Trennung von Luft in Sauerstoff und Stickstoff durch eine Membran

Das Scheibenrohrmodul verwendet eine Querstromgeometrie und besteht aus einem Druckrohr und Hydraulikscheiben, die von einer zentralen Zugstange gehalten werden, sowie Membrankissen, die zwischen zwei Scheiben liegen.[2]

Membranleistung und maßgebliche Gleichungen[edit]

Die Auswahl synthetischer Membranen für einen gezielten Trennungsprozess basiert in der Regel auf wenigen Anforderungen. Membranen müssen genügend Stoffübergangsfläche bereitstellen, um große Mengen an Beschickungsstrom zu verarbeiten. Die ausgewählte Membran muss eine hohe Selektivität aufweisen (Ablehnung) Eigenschaften für bestimmte Partikel; es muss Verschmutzungen widerstehen und eine hohe mechanische Stabilität aufweisen. Es muss auch reproduzierbar sein und niedrige Herstellungskosten haben. Die Hauptmodellierungsgleichung für die Sackgassenfiltration bei konstantem Druckabfall wird durch das Darcysche Gesetz dargestellt:[1]

wo V.p und Q sind das Volumen des Permeats bzw. sein Volumenstrom (proportional zu den gleichen Eigenschaften des Zufuhrstroms), μ ist die dynamische Viskosität des durchdringenden Fluids, A ist die Membranfläche, R.m und R sind die jeweiligen Widerstände der Membran und der wachsenden Ablagerung der Foulants. R.m kann als Membranwiderstand gegen die Lösungsmittelpermeation (Wasserpermeation) interpretiert werden. Dieser Widerstand ist eine intrinsische Eigenschaft der Membran und es wird erwartet, dass er ziemlich konstant und unabhängig von der treibenden Kraft Δp ist. R hängt mit der Art des Membranfoulants, seiner Konzentration in der Filterlösung und der Art der Foulant-Membran-Wechselwirkungen zusammen. Darcys Gesetz erlaubt die Berechnung der Membranfläche für eine gezielte Trennung unter gegebenen Bedingungen. Der Siebkoeffizient für gelöste Stoffe wird durch die folgende Gleichung definiert:[1]

wo Cf und Cp sind die Konzentrationen der gelösten Stoffe im Futter bzw. im Permeat. Die hydraulische Permeabilität ist als Umkehrung des Widerstands definiert und wird durch die folgende Gleichung dargestellt:[1]

wobei J der Permeatfluss ist, der der Volumenstrom pro Einheit der Membranfläche ist. Der Siebkoeffizient für gelöste Stoffe und die hydraulische Permeabilität ermöglichen eine schnelle Beurteilung der Leistung der synthetischen Membran.

Membrantrennverfahren[edit]

Membrantrennverfahren spielen in der Trennindustrie eine sehr wichtige Rolle. Trotzdem wurden sie erst Mitte der 1970er Jahre als technisch wichtig angesehen. Membrantrennprozesse unterscheiden sich aufgrund der Trennmechanismen und der Größe der getrennten Partikel. Die weit verbreiteten Membranverfahren umfassen Mikrofiltration, Ultrafiltration, Nanofiltration, Umkehrosmose, Elektrolyse, Dialyse, Elektrodialyse, Gastrennung, Dampfpermeation, Pervaporation, Membrandestillation und Membrankontaktoren.[3] Alle Prozesse außer der Pervaporation beinhalten keine Phasenänderung. Alle Prozesse außer (Elektro-) Dialyse sind druckgetrieben. Mikrofiltration und Ultrafiltration werden häufig in der Lebensmittel- und Getränkeverarbeitung (Biermikrofiltration, Apfelsaft-Ultrafiltration), in biotechnologischen Anwendungen und in der pharmazeutischen Industrie (Antibiotikaproduktion, Proteinreinigung), Wasserreinigung und Abwasserbehandlung, in der Mikroelektronikindustrie und in anderen Bereichen eingesetzt. Nanofiltrations- und Umkehrosmosemembranen werden hauptsächlich zur Wasserreinigung eingesetzt. Dichte Membranen werden zur Gastrennung (Entfernung von CO) verwendet2 von Erdgas, N trennend2 aus Luft, Entfernung organischer Dämpfe aus Luft oder einem Stickstoffstrom) und manchmal bei der Membrandestillation. Das spätere Verfahren hilft bei der Trennung von azeotropen Zusammensetzungen und reduziert die Kosten von Destillationsprozessen.

Porengröße und Selektivität[edit]

Die Porengrößen technischer Membranen sind je nach Hersteller unterschiedlich angegeben. Eine gemeinsame Unterscheidung ist durch nominelle Porengröße. Es beschreibt die maximale Porengrößenverteilung[4] und gibt nur vage Informationen über das Rückhaltevermögen einer Membran. Die Ausschlussgrenze oder “Abschaltung” der Membran wird üblicherweise in Form von angegeben NMWC (nominaler Molekulargewichtsgrenzwert oder MWCO, Molekulargewicht abgeschnitten, mit Einheiten in Dalton). Es ist definiert als das minimale Molekulargewicht eines globulären Moleküls, das von der Membran zu 90% zurückgehalten wird. Der Cut-Off kann je nach Methode in sogenannte umgerechnet werden D.90, die dann in einer metrischen Einheit ausgedrückt wird. In der Praxis sollte der MWCO der Membran mindestens 20% niedriger sein als das Molekulargewicht des zu trennenden Moleküls.

Verwendung von spurgeätzten Glimmermembranen[5] Beck und Schultz[6] zeigten, dass die behinderte Diffusion von Molekülen in Poren vom Renkin beschrieben werden kann[7] Gleichung.

Filtermembranen werden nach Porengröße in vier Klassen eingeteilt:

| Porengröße | Molekulare Masse | Prozess | Filtration | Entfernung von |

|---|---|---|---|---|

| > 10 | “Klassischer” Filter | |||

| > 0,1 μm | > 5000 kDa | Mikrofiltration | <2 bar | größere Bakterien, Hefen, Partikel |

| 100-2 nm | 5-5000 kDa | Ultrafiltration | 1-10 bar | Bakterien, Makromoleküle, Proteine, größere Viren |

| 2-1 nm | 0,1-5 kDa | Nanofiltration | 3-20 bar | Viren, 2-wertige Ionen[8] |

| <1 nm | <100 Da | Umkehrosmose | 10-80 bar | Salze, kleine organische Moleküle |

Die Form und Gestalt der Membranporen hängen stark vom Herstellungsprozess ab und ist oft schwer zu spezifizieren. Zur Charakterisierung werden daher Testfiltrationen durchgeführt und der Porendurchmesser bezieht sich auf den Durchmesser der kleinsten Partikel, die die Membran nicht passieren konnten.

Die Zurückweisung kann auf verschiedene Arten bestimmt werden und liefert eine indirekte Messung der Porengröße. Eine Möglichkeit ist die Filtration von Makromolekülen (häufig Dextran, Polyethylenglykol oder Albumin), eine andere ist die Messung des Cut-Offs durch Gelpermeationschromatographie. Diese Methoden werden hauptsächlich zur Messung von Membranen für Ultrafiltrationsanwendungen verwendet. Eine weitere Testmethode ist die Filtration von Partikeln mit definierter Größe und deren Messung mit einem Partikelgrößenmesser oder durch laserinduzierte Durchbruchspektroskopie (LIBS). Eine anschauliche Charakterisierung besteht darin, die Abstoßung von Dextranblau oder anderen farbigen Molekülen zu messen. Die Retention von Bakteriophagen und Bakterien, der sogenannte “Bakteriachallenge-Test”, kann auch Aufschluss über die Porengröße geben.

Zur Bestimmung des Porendurchmessers werden auch physikalische Methoden wie Porosimetrie (Quecksilber, Flüssig-Flüssig-Porosimetrie und Blasenpunkttest) verwendet, wobei jedoch eine bestimmte Form der Poren (wie zylindrische oder verkettete kugelförmige Löcher) angenommen wird. Solche Verfahren werden für Membranen verwendet, deren Porengeometrie nicht dem Ideal entspricht, und wir erhalten einen “nominalen” Porendurchmesser, der die Membran charakterisiert, aber nicht notwendigerweise ihr tatsächliches Filtrationsverhalten und ihre Selektivität widerspiegelt.

Die Selektivität hängt neben der Porengröße stark vom Trennprozess, der Zusammensetzung der Membran und ihren elektrochemischen Eigenschaften ab. Mit hoher Selektivität können Isotope in der Kerntechnik angereichert (Urananreicherung) oder Industriegase wie Stickstoff zurückgewonnen werden (Gastrennung). Im Idealfall können auch Racemics mit einer geeigneten Membran angereichert werden.

Bei der Auswahl der Membranen hat die Selektivität Vorrang vor einer hohen Permeabilität, da geringe Durchflussmengen leicht ausgeglichen werden können, indem die Filteroberfläche mit einem modularen Aufbau vergrößert wird. Bei der Gasphasenfiltration sind verschiedene Abscheidungsmechanismen wirksam, so dass auch Partikel mit Größen unterhalb der Porengröße der Membran zurückgehalten werden können.

Siehe auch[edit]

- ^ ein b c d e Osada, Y., Nakagawa, T., Membranwissenschaft und -technologie, New York: Marcel Dekker, Inc, 1992.

- ^ “RCDT-Modul – RCDT-Modul (Radial Channel Disc Tube)”. RCDT-Modul (Radial Channel Disc Tube). Abgerufen 2016-05-11.

- ^ Pinnau, I., Freeman, BD, Membranbildung und -modifikation, ACS, 1999.

- ^ TU Berlin Skript – 2 Prinzipien von Membranprozessen (“Archivierte Kopie” (PDF). Archiviert von das Original (PDF) am 16.04.2014. Abgerufen 2013-09-06.CS1-Wartung: Archivierte Kopie als Titel (Link);; PDF-Datei; 6,85 MB) Page 6

- ^ Fleischer, RL; Preis, PB; Walker, RM (Mai 1963). “Verfahren zur Bildung feiner Löcher mit atomnahen Dimensionen”. Überprüfung wissenschaftlicher Instrumente. 34 (5): 510–512. Bibcode:1963RScI … 34..510F. doi:10.1063 / 1.1718419. ISSN 0034-6748.

- ^ Beck, RE; Schultz, JS (1970-12-18). “Behinderte Diffusion in mikroporösen Membranen mit bekannter Porengeometrie”. Wissenschaft. 170 (3964): 1302–1305. Bibcode:1970Sci … 170.1302B. doi:10.1126 / science.170.3964.1302. ISSN 0036-8075. PMID 17829429.

- ^ Renkin, Eugene M. (1954-11-20). “Filtration, Diffusion und Molekularsieben durch poröse Cellulosemembranen”. Das Journal of General Physiology. 38 (2): 225–243. ISSN 0022-1295. PMC 2147404. PMID 13211998.

- ^ Erfahrung und mögliche Anwendung der Nanofiltration – Universität Linz (Deutsch)PDF Archiviert 05.04.2013 an der Wayback-Maschine)

Verweise[edit]

- Osada, Y., Nakagawa, T., Membranwissenschaft und -technologie, New York: Marcel Dekker, Inc, 1992.

- Zeman, Leos J., Zydney, Andrew L., Mikrofiltration und Ultrafitration, Principles and Applications., New York: Marcel Dekker, Inc, 1996.

- Mulder M., Grundprinzipien der Membrantechnologie, Kluwer Academic Publishers, Niederlande, 1996.

- Jornitz, Maik W., Sterilfiltration, Springer, Deutschland, 2006

- Van Reis R., Zydney A. Bioprozessmembrantechnologie. J Mem Sci. 297 (2007): 16 & ndash; 50.

- Templin T., Johnston D., Singh V., Tumbleson ME, Belyea RL Rausch KD Membrantrennung von Feststoffen aus Maisverarbeitungsströmen. Biores Tech. 97 (2006): 1536 & ndash; 1545.

- Ripperger S., Schulz G. Mikroporöse Membranen in biotechnischen Anwendungen. Bioprozess Eng. 1 (1986): 43 & ndash; 49.

- Thomas Melin, Robert Rautenbach, Membranverfahren, Springer, Deutschland, 2007, ISBN 3-540-00071-2.

- Munir Cheryan, Handbuch UltrafiltrationBehr, 1990, ISBN 3-925673-87-3.

- Eberhard Staude, Membranen und MembranprozesseVCH, 1992, ISBN 3-527-28041-3.

Recent Comments