O-Ring – Wikipedia

Ein O-Ring, auch bekannt als Verpackung oder ein torisches Gelenkist eine mechanische Dichtung in Form eines Torus; Es handelt sich um eine Elastomerschleife mit rundem Querschnitt, die so konstruiert ist, dass sie in einer Nut sitzt und während der Montage zwischen zwei oder mehr Teilen zusammengedrückt wird, wodurch eine Dichtung an der Grenzfläche entsteht.

Der O-Ring kann in statischen Anwendungen oder in dynamischen Anwendungen verwendet werden, bei denen eine Relativbewegung zwischen den Teilen und dem O-Ring besteht. Dynamische Beispiele sind rotierende Pumpenwellen und Hydraulikzylinderkolben. Statische Anwendungen von O-Ringen können Fluid- oder Gasdichtungsanwendungen umfassen, bei denen: (1) der O-Ring zusammengedrückt wird, was zu einem Spiel von Null führt, (2) das O-Ring-Material fest vulkanisiert ist, so dass es für die Flüssigkeit undurchlässig ist oder Gas, und (3) das O-Ring-Material ist beständig gegen Abbau durch die Flüssigkeit oder das Gas.[1]

O-Ringe sind eine der am häufigsten in der Maschinenkonstruktion verwendeten Dichtungen, da sie kostengünstig, einfach herzustellen, zuverlässig und einfach zu montieren sind. Sie wurden getestet, um einen Druck von bis zu 35 Megapascal (5000 psi) abzudichten.[2] Der maximal empfohlene Druck einer O-Ring-Dichtung hängt von der Dichtungshärte und dem Stopfbuchsspiel ab.[3]

Herstellung[edit]

O-Ringe können durch Extrusion, Spritzgießen, Druckformen oder Transferformen hergestellt werden.[4]

Geschichte[edit]

Das erste Patent für den O-Ring ist vom 12. Mai 1896 als schwedisches Patent datiert. JO Lundberg, der Erfinder des O-Rings, erhielt das Patent.[5] Das US-Patent [6][7] Der O-Ring wurde 1937 von dem damals 72-jährigen in Dänemark geborenen Maschinisten Niels Christensen eingereicht.[8] In seiner zuvor eingereichten Anmeldung von 1933, die zum Patent 2115383 führte,[9] Er beginnt mit den Worten: “Diese Erfindung betrifft neue und nützliche Verbesserungen bei hydraulischen Bremsen und insbesondere eine verbesserte Abdichtung für die Kolben von Kraftförderzylindern.” Er beschreibt “einen Ring mit kreisförmigem Querschnitt … aus festem Gummi oder einer Gummizusammensetzung” und erklärt, “dieses Gleiten oder teilweise Rollen des Rings … knetet oder bearbeitet das Material des Rings, um ihn lebendig und biegsam zu halten, ohne schädlich zu sein.” Auswirkungen von Abrieb, die durch rein statisches Gleiten von Gummi auf einer Oberfläche verursacht werden. Durch diese leichte Dreh- oder Knetwirkung wird die Lebensdauer des Rings verlängert. ” Seine 1937 eingereichte Anmeldung besagt, dass sie “eine Fortsetzung meiner gleichzeitig anhängigen Anmeldung mit der Seriennummer 704 463 für hydraulische Bremsen ist, die am 29. Dezember 1933 eingereicht wurde und jetzt das US-Patent Nr. 2,115,383 vom 26. April 1938 erteilt hat.”

Kurz nach seiner Migration in die USA im Jahr 1891 patentierte er ein Druckluftbremssystem für Straßenbahnen. Trotz seiner rechtlichen Bemühungen wurden seine Rechte an geistigem Eigentum von Unternehmen zu Unternehmen weitergegeben, bis sie bei Westinghouse landeten.[8] Während des Zweiten Weltkriegs befehligte die US-Regierung das O-Ring-Patent als kritisches kriegsbezogenes Objekt und gab anderen Organisationen das Recht, es herzustellen. Christensen erhielt für seine Bemühungen eine Pauschalzahlung von 75.000 US-Dollar. Rechtsstreitigkeiten führten 1971, 19 Jahre nach seinem Tod, zu einer Zahlung von 100.000 USD an seine Erben.[10]

Theorie und Design[edit]

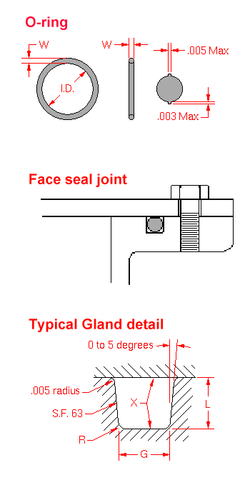

O-Ringe sind in verschiedenen metrischen und Zoll-Standardgrößen erhältlich. Die Größen werden durch den Innendurchmesser und den Querschnittsdurchmesser (Dicke) angegeben. In den USA entsprechen die gängigsten Standard-Zollgrößen der SAE AS568C-Spezifikation (z. B. AS568-214). ISO 3601-1: 2012 enthält die weltweit am häufigsten verwendeten Standardgrößen, sowohl Zoll als auch Metrisch. In Großbritannien gibt es auch Standardgrößen, die als BS-Größen bekannt sind und typischerweise von BS001 bis BS932 reichen. Es gibt auch mehrere andere Größenangaben.

Typische Anwendungen[edit]

Eine erfolgreiche Konstruktion der O-Ring-Verbindung erfordert eine starre mechanische Befestigung, die eine vorhersehbare Verformung des O-Rings bewirkt. Dies führt zu einer berechneten mechanischen Spannung an den O-Ring-Kontaktflächen. Solange der Druck der enthaltenen Flüssigkeit die Kontaktspannung des O-Rings nicht überschreitet, kann kein Auslaufen auftreten. Der Druck des enthaltenen Fluids überträgt sich durch das im wesentlichen inkompressible O-Ring-Material und die Kontaktspannung steigt mit zunehmendem Druck an. Aus diesem Grund kann ein O-Ring leicht hohen Druck abdichten, solange er nicht mechanisch ausfällt. Der häufigste Fehler ist die Extrusion durch die zusammenpassenden Teile.

Die Dichtung ist so ausgelegt, dass sie einen Punktkontakt zwischen dem O-Ring und den Dichtflächen aufweist. Dies ermöglicht eine hohe lokale Spannung, die einen hohen Druck aufnehmen kann, ohne die Fließspannung des O-Ring-Körpers zu überschreiten. Die Flexibilität der O-Ring-Materialien berücksichtigt Unvollkommenheiten in den Montageteilen. Es ist jedoch immer noch wichtig, eine gute Oberflächenbeschaffenheit dieser zusammenpassenden Teile aufrechtzuerhalten, insbesondere bei niedrigen Temperaturen, bei denen der Dichtungsgummi seine Glasübergangstemperatur erreicht und zunehmend unflexibel und glasig wird. Die Oberflächenbeschaffenheit ist auch bei dynamischen Anwendungen besonders wichtig. Eine zu raue Oberfläche schleift die Oberfläche des O-Rings ab, und eine zu glatte Oberfläche ermöglicht es nicht, die Dichtung durch einen Flüssigkeitsfilm ausreichend zu schmieren.

Vakuumanwendungen[edit]

Bei Vakuumanwendungen macht die Durchlässigkeit des Materials die Punktkontakte unbrauchbar. Stattdessen werden höhere Befestigungskräfte verwendet und der Ring füllt die gesamte Nut aus. Außerdem werden runde Stützringe verwendet, um den Ring vor übermäßiger Verformung zu schützen [11][12][13]

Da der Ring den Umgebungsdruck und den Partialdruck von Gasen nur an der Dichtung spürt, sind ihre Gradienten in der Nähe der Dichtung steil und in der Masse flach (entgegengesetzt zum Gradienten der Kontaktspannung) [14]

Siehe: Vakuumflansch # KF.2FQF. Hochvakuumsysteme unter 10−9Torr verwenden Kupfer- oder Nickel-O-Ringe. Vakuumsysteme, die in flüssigen Stickstoff getaucht werden müssen, verwenden Indium-O-Ringe, da Gummi bei niedrigen Temperaturen hart und spröde wird.

Hochtemperaturanwendungen[edit]

Bei einigen Hochtemperaturanwendungen müssen O-Ringe möglicherweise in einem tangential komprimierten Zustand montiert werden, um den Gow-Joule-Effekt zu kompensieren.

O-Ringe gibt es in verschiedenen Größen. Luft- und Raumfahrtnorm 568 (AS568) der Society of Automotive Engineers (SAE)[15] Gibt die Innendurchmesser, Querschnitte, Toleranzen und Größenidentifikationscodes (Strichnummern) für O-Ringe an, die für Dichtungsanwendungen verwendet werden, und für Naben mit geradem Gewindeanschluss. British Standard (BS), die imperiale Größen oder metrische Größen sind. Typische Abmessungen eines O-Rings sind Innenmaß (id), Außenmaß (od) und Dicke / Querschnitt (cs)

Metrische O-Ringe werden normalerweise durch das Innenmaß x den Querschnitt definiert. Typische Teilenummer für einen metrischen O-Ring – ID x CS [material & shore hardness] 2x1N70 = definiert diesen O-Ring als 2 mm Innendurchmesser mit 1 mm Querschnitt aus Nitrilkautschuk, der 70 Sh beträgt. BS-O-Ringe werden durch eine Standardreferenz definiert.

Der größte O-Ring der Welt wurde in einem erfolgreichen Guinness-Weltrekordversuch von Trelleborg Sealing Solutions Tewkesbury in Zusammenarbeit mit einer Gruppe von 20 Schülern der Tewkesbury School hergestellt. Der O-Ring hatte nach Fertigstellung und Platzierung um die mittelalterliche Tewkesbury Abbey einen Umfang von 364 m (ca. 116 m Innendurchmesser) und einen Querschnitt von 7,2 mm.[16]

Material[edit]

Die Auswahl des O-Rings basiert auf der chemischen Verträglichkeit, der Anwendungstemperatur, dem Dichtungsdruck, den Schmieranforderungen, dem Durometer, der Größe und den Kosten.[17]

Synthesekautschuke – Duroplaste:

- Butadienkautschuk (BR)

- Butylkautschuk (IIR)

- Chlorsulfoniertes Polyethylen (CSM)

- Epichlorhydrinkautschuk (ECH, ECO)

- Ethylen-Propylen-Dien-Monomer (EPDM): gute Beständigkeit gegen heißes Wasser und Dampf, Reinigungsmittel, Kalilauge, Natriumhydroxidlösungen, Silikonöle und -fette, viele polare Lösungsmittel und viele verdünnte Säuren und Chemikalien. Spezielle Formulierungen eignen sich hervorragend zur Verwendung mit Bremsflüssigkeiten auf Glykolbasis. Ungeeignet für die Verwendung mit Mineralölprodukten: Schmiermittel, Öle oder Kraftstoffe. Peroxidgehärtete Verbindungen sind für höhere Temperaturen geeignet.[18]

- Ethylen-Propylen-Kautschuk (EPR)

- Fluorelastomer (FKM): Bekannt für seine sehr hohe Hitzebeständigkeit und eine Vielzahl von Chemikalien. Weitere wichtige Vorteile sind eine hervorragende Alterungs- und Ozonbeständigkeit, eine sehr geringe Gasdurchlässigkeit und die Tatsache, dass die Materialien selbstverlöschend sind. Standard-FKM-Materialien weisen eine hervorragende Beständigkeit gegen Mineralöle und -fette, aliphatische, aromatische und chlorierte Kohlenwasserstoffe, Kraftstoffe, nicht brennbare Hydraulikflüssigkeiten (HFD) und viele organische Lösungsmittel und Chemikalien auf. Im Allgemeinen nicht beständig gegen heißes Wasser, Dampf, polare Lösungsmittel, Bremsflüssigkeiten auf Glykolbasis und organische Säuren mit niedrigem Molekulargewicht. Zusätzlich zu den Standard-FKM-Materialien sind eine Reihe von Spezialmaterialien mit unterschiedlichen Monomerzusammensetzungen und Fluorgehalten (65% bis 71%) erhältlich, die eine verbesserte chemische Beständigkeit oder Temperaturbeständigkeit und / oder eine bessere Leistung bei niedrigen Temperaturen bieten.[18]

- Nitrilkautschuk (NBR, HNBR, HSN, Buna-N): Ein übliches Material für O-Ringe aufgrund seiner guten mechanischen Eigenschaften, seiner Beständigkeit gegen Schmiermittel und Fette und seiner relativ geringen Kosten. Die physikalischen und chemischen Beständigkeitseigenschaften von NBR-Materialien werden durch den Acrylnitril (ACN) -Gehalt des Basispolymers bestimmt: Ein niedriger Gehalt gewährleistet eine gute Flexibilität bei niedrigen Temperaturen, bietet jedoch eine begrenzte Beständigkeit gegenüber Ölen und Kraftstoffen. Mit zunehmendem ACN-Gehalt nimmt die Flexibilität bei niedrigen Temperaturen ab und die Beständigkeit gegen Öle und Kraftstoffe verbessert sich. Die physikalischen und chemischen Beständigkeitseigenschaften von NBR-Materialien werden auch durch das Härtungssystem des Polymers beeinflusst. Peroxidgehärtete Materialien haben im Vergleich zu schwefelspendergehärteten Materialien verbesserte physikalische Eigenschaften, chemische Beständigkeit und thermische Eigenschaften. Standardqualitäten von NBR sind typischerweise beständig gegen Schmiermittel und Fette auf Mineralölbasis, viele Qualitäten von Hydraulikflüssigkeiten, aliphatischen Kohlenwasserstoffen, Silikonölen und -fetten und Wasser bis etwa 80 ° C. NBR ist im Allgemeinen nicht beständig gegen aromatische und chlorierte Kohlenwasserstoffe, Kraftstoffe mit hohem Aromatengehalt, polare Lösungsmittel, Bremsflüssigkeiten auf Glykolbasis und nicht brennbare Hydraulikflüssigkeiten (HFD). NBR hat auch eine geringe Beständigkeit gegen Ozon, Witterungseinflüsse und Alterung. HNBR hat eine beträchtliche Verbesserung der Beständigkeit gegen Hitze, Ozon und Alterung und verleiht ihm gute mechanische Eigenschaften.[18]

- Perfluorelastomer (FFKM)

- Polyacrylatkautschuk (ACM)

- Polychloropren (Neopren) (CR)

- Polyisopren (IR)

- Polysulfidkautschuk (PSR)

- Polytetrafluorethylen (PTFE)

- Sanifluor (FEPM)

- Silikonkautschuk (SiR): Bekannt für seine Fähigkeit, über einen weiten Temperaturbereich verwendet zu werden und für eine hervorragende Beständigkeit gegen Ozon, Witterungseinflüsse und Alterung. Im Vergleich zu den meisten anderen Dichtungselastomeren sind die physikalischen Eigenschaften von Silikonen schlecht. Im Allgemeinen sind Silikonmaterialien physiologisch unbedenklich, so dass sie üblicherweise in der Lebensmittel- und Arzneimittelindustrie verwendet werden. Standardsilikone sind beständig gegen Wasser (bis 100 ° C), aliphatische Motor- und Getriebeöle sowie tierische und pflanzliche Öle und Fette. Silikone sind im Allgemeinen nicht beständig gegen Kraftstoffe, aromatische Mineralöle, Dampf (kurzfristig bis 120 ° C möglich), Silikonöle und -fette, Säuren oder Laugen. Fluorsilikonelastomere sind weitaus widerstandsfähiger gegen Öle und Kraftstoffe. Der Temperaturbereich der Anwendungen ist etwas eingeschränkter.[18]

- Styrol-Butadien-Kautschuk (SBR)

Thermoplaste:

- Styrole aus thermoplastischem Elastomer (TPE)

- Thermoplastisches Polyolefin (TPO) LDPE, HDPE, LLDPE, ULDPE

- Polyether aus thermoplastischem Polyurethan (TPU), Polyester: Polyurethane unterscheiden sich von klassischen Elastomeren dadurch, dass sie viel bessere mechanische Eigenschaften aufweisen. Insbesondere haben sie eine hohe Abrieb-, Verschleiß- und Extrusionsbeständigkeit, eine hohe Zugfestigkeit und eine hervorragende Reißfestigkeit. Polyurethane sind im Allgemeinen beständig gegen Alterung und Ozon, Mineralöle und -fette, Silikonöle und -fette, nicht brennbare Hydraulikflüssigkeiten HFA und HFB, Wasser bis 50 ° C und aliphatische Kohlenwasserstoffe.[18]

- Thermoplastische Etheresterelastomere (TEEEs) -Copolyester

- Thermoplastische Polyamide (PEBA) Polyamide

- Schmelzverarbeitbarer Kautschuk (MPR)

- Thermoplastisches Vulkanisat (TPV)

Chemische Verträglichkeit:

- Luft, 200 – 300 ° F – Silikon

- Bier – EPDM

- Chlorwasser – Viton (FKM)

- Benzin – Buna-N oder Viton (FKM)

- Hydrauliköl (Erdölbasis, Industrie) – Buna-N

- Hydrauliköle (synthetische Basis) – Viton

- Wasser – EPDM

- Motoröle – Buna-N

[19]

Andere Dichtungen[edit]

Obwohl der O-Ring ursprünglich wegen seines kreisförmigen Querschnitts so benannt wurde, gibt es jetzt Variationen im Querschnittsdesign. Die Form kann verschiedene Profile haben, ein X-förmiges Profil, das üblicherweise als X-Ring, Q-Ring oder unter dem Markennamen Quad Ring bezeichnet wird. Wenn sie bei der Installation zusammengedrückt werden, dichten sie mit 4 Kontaktflächen ab – 2 kleinen Kontaktflächen oben und unten.[20] Dies steht im Gegensatz zu den vergleichsweise größeren Einzelkontaktflächen des Standard-O-Rings oben und unten. X-Ringe werden am häufigsten in Hubkolbenanwendungen verwendet, bei denen sie im Vergleich zu O-Ringen eine geringere Lauf- und Ausbrechreibung und ein geringeres Spiralrisiko bieten.

Es gibt auch Ringe mit quadratischem Profil, die üblicherweise als quadratische Schnitte, Drehschnitte, tafelförmige Schnitte oder quadratische Ringe bezeichnet werden. Als O-Ringe aufgrund der Neuheit, des Mangels an effizienten Herstellungsverfahren und des hohen Arbeitsinhalts mit einer Prämie verkauft wurden, wurden Vierkantringe als wirtschaftlicher Ersatz für O-Ringe eingeführt. Der quadratische Ring wird typischerweise durch Formen einer Elastomerhülse hergestellt, die dann gedreht wird. Diese Art der Abdichtung ist mit bestimmten Materialien und Formtechnologien (Formpressen, Spritzgießen, Spritzgießen) manchmal kostengünstiger herzustellen, insbesondere bei geringen Stückzahlen. Die physikalische Dichtleistung von Vierkantringen in statischen Anwendungen ist der von O-Ringen überlegen, in dynamischen Anwendungen ist sie jedoch der von O-Ringen unterlegen. Vierkantringe werden normalerweise nur in dynamischen Anwendungen als Energizer in Kappendichtungsanordnungen verwendet. Quadratische Ringe können auch schwieriger zu installieren sein als O-Ringe.

Ähnliche Geräte mit nicht rundem Querschnitt werden als Dichtungen, Packungen oder Dichtungen bezeichnet. Siehe auch Unterlegscheiben.[21]

Kfz-Zylinderköpfe werden typischerweise durch flache Dichtungen abgedichtet, die mit Kupfer beschichtet sind.

In Kupferdichtungen gepresste Messerkanten werden für das Hochvakuum verwendet.

Elastomere oder weiche Metalle, die sich an Ort und Stelle verfestigen, werden als Dichtungen verwendet.

Fehlermodi[edit]

O-Ring-Materialien können hohen oder niedrigen Temperaturen, chemischem Angriff, Vibration, Abrieb und Bewegung ausgesetzt sein. Elastomere werden je nach Situation ausgewählt.

Es gibt O-Ring-Materialien, die Temperaturen von bis zu -200 ° C oder bis zu 250 ° C vertragen. Am unteren Ende werden fast alle technischen Materialien starr und versiegeln sich nicht. Am oberen Ende verbrennen oder zersetzen sich die Materialien oft. Ein chemischer Angriff kann das Material zersetzen, spröde Risse verursachen oder zum Quellen bringen. Beispielsweise können NBR-Dichtungen reißen, wenn sie Ozongas in sehr geringen Konzentrationen ausgesetzt werden, sofern sie nicht geschützt sind. Das Quellen durch Kontakt mit einer Flüssigkeit mit niedriger Viskosität bewirkt eine Vergrößerung der Abmessungen und verringert auch die Zugfestigkeit des Kautschuks. Andere Fehler können durch die Verwendung der falschen Ringgröße für eine bestimmte Aussparung verursacht werden, was zur Extrusion des Gummis führen kann.

Elastomere sind empfindlich gegenüber ionisierender Strahlung. In typischen Anwendungen sind O-Ringe gut vor weniger durchdringender Strahlung wie ultravioletten und weichen Röntgenstrahlen geschützt, aber stärker durchdringende Strahlung wie Neutronen kann eine schnelle Verschlechterung verursachen. In solchen Umgebungen werden weiche Metalldichtungen verwendet.

Es gibt einige häufige Gründe für einen O-Ring-Fehler:

1. Installationsschaden – Dies wird durch unsachgemäße Installation des O-Rings verursacht.

2. Spiralfehler – Befindet sich bei Langhubkolbendichtungen und – in geringerem Maße – bei Stangendichtungen. Die Dichtung wird an einer Stelle ihres Durchmessers (gegen die Zylinderwand) „aufgehängt“ und gleitet und rollt gleichzeitig. Dies verdreht den O-Ring, wenn die versiegelte Vorrichtung getaktet wird, und verursacht schließlich eine Reihe tiefer Spiralschnitte (typischerweise in einem Winkel von 45 Grad) auf der Oberfläche der Dichtung.

3. Explosive Dekompression – Eine O-Ring-Embolie, auch Gasexpansionsbruch genannt, tritt auf, wenn Hochdruckgas im elastomeren Dichtungselement eingeschlossen wird. Diese Ausdehnung verursacht Blasen und Brüche auf der Oberfläche der Dichtung.

Herausforderer Katastrophe[edit]

Das Versagen einer O-Ring-Dichtung wurde als Ursache für die Space Shuttle Challenger-Katastrophe am 28. Januar 1986 festgestellt. Ein entscheidender Faktor war das kalte Wetter vor dem Start. Dies wurde im Fernsehen von Caltech-Physikprofessor Richard Feynman bekanntermaßen demonstriert, als er einen kleinen O-Ring in eiskaltes Wasser legte und anschließend vor einem Untersuchungsausschuss seinen Flexibilitätsverlust zeigte.

Das Material des ausgefallenen O-Rings war FKM, das vom Shuttle-Motor-Auftragnehmer Morton-Thiokol spezifiziert wurde. Wenn ein O-Ring unter sein T abgekühlt wirdG (Glasübergangstemperatur) verliert es seine Elastizität und wird spröde. Noch wichtiger ist, wenn ein O-Ring in der Nähe seines T, aber nicht darüber hinaus abgekühlt wirdGWenn der kalte O-Ring einmal zusammengedrückt ist, dauert es länger als normal, bis er wieder seine ursprüngliche Form hat. O-Ringe (und alle anderen Dichtungen) erzeugen einen Überdruck gegen eine Oberfläche und verhindern so Undichtigkeiten. In der Nacht vor dem Start wurden außerordentlich niedrige Lufttemperaturen aufgezeichnet. Aus diesem Grund führten die NASA-Techniker eine Inspektion durch. Die Umgebungstemperatur lag innerhalb der Startparameter und die Startsequenz konnte fortgesetzt werden. Die Temperatur der Gummi-O-Ringe blieb jedoch deutlich niedriger als die der Umgebungsluft. Während seiner Untersuchung des Startmaterials beobachtete Feynman in den Augenblicken unmittelbar vor der Katastrophe ein kleines Ausgasungsereignis des Solid Rocket Booster (SRB) an der Verbindungsstelle zwischen zwei Segmenten. Dies wurde auf eine ausgefallene O-Ring-Dichtung zurückgeführt. Das austretende Hochtemperaturgas traf auf den Außentank und das gesamte Fahrzeug wurde dadurch zerstört.

Die Gummiindustrie hat nach dem Unfall ihren Teil der Transformation durchlaufen. Viele O-Ringe sind jetzt wie in der Medizinindustrie mit einer Chargen- und Aushärtungsdatum-Codierung ausgestattet, um die Verteilung genau zu verfolgen und zu steuern. Für Luft- und Raumfahrt- sowie Militär- / Verteidigungsanwendungen werden O-Ringe normalerweise einzeln verpackt und mit dem Material, dem Aushärtungsdatum und den Chargeninformationen gekennzeichnet. O-Ringe können bei Bedarf von der Stange zurückgerufen werden.[22] Darüber hinaus werden O-Ringe und andere Dichtungen routinemäßig von den Herstellern zur Qualitätskontrolle chargenweise getestet und vom Händler und den Endverbrauchern häufig mehrmals einer Q / A unterzogen.

Die SRBs selbst wurden von der NASA und Morton-Thiokol mit einem neuen Gelenkdesign neu gestaltet, das nun drei statt zwei O-Ringe enthält. Die Gelenke selbst verfügen über integrierte Heizungen, die eingeschaltet werden können, wenn die Temperaturen unter 50 ° F fallen ( 10 ° C). Seitdem sind keine O-Ring-Probleme aufgetreten Herausfordererund sie spielten im Space Shuttle keine Rolle Columbia Katastrophe von 2003.

Ein O-Ring ist eine der einfachsten und dennoch hochkritischen mechanischen Präzisionskomponenten, die jemals entwickelt wurden. Es gibt jedoch neue Fortschritte, die möglicherweise die Last der kritischen Abdichtung vom O-Ring abbauen. Es gibt Heimindustrien von Elastomerberatern, die bei der Konstruktion von Druckbehältern ohne O-Ring behilflich sind. Nanotechnologie-Gummi ist eine solche neue Grenze. Gegenwärtig erhöhen diese Fortschritte die Bedeutung von O-Ringen. Da O-Ringe die Bereiche Chemie und Materialwissenschaften umfassen, wird jeder Fortschritt bei Nanokautschuk die O-Ring-Industrie beeinflussen.

Es gibt bereits Elastomere, die mit Nano-Kohlenstoff und Nano-PTFE gefüllt und zu O-Ringen geformt sind, die für Hochleistungsanwendungen verwendet werden. Beispielsweise werden Kohlenstoffnanoröhren in elektrostatisch dissipativen Anwendungen und Nano-PTFE in ultrareinen Halbleiteranwendungen verwendet. Die Verwendung von Nano-PTFE in Fluorelastomeren und Perfluorelastomeren verbessert die Abriebfestigkeit, verringert die Reibung, verringert die Permeation und kann als sauberer Füllstoff wirken.

Die Verwendung von leitendem Ruß oder anderen Füllstoffen kann die nützlichen Eigenschaften von leitfähigem Kautschuk aufweisen, nämlich die Verhinderung von Lichtbögen, statischen Funken und den gesamten Ladungsaufbau innerhalb von Kautschuk, der dazu führen kann, dass er sich wie ein Kondensator verhält (elektrostatisch dissipativ). Durch die Ableitung dieser Ladungen verringern diese Materialien, zu denen dotierter Ruß und Gummi mit Metallfülladditiven gehören, das Zündrisiko, das für Kraftstoffleitungen nützlich sein kann.

Standards[edit]

ISO 3601 Fluidtechnik – O-Ringe[edit]

Siehe auch[edit]

Verweise[edit]

- ^ Whitlock, Jerry (2004). “Das O-Ring-Handbuch des Robbenmanns” (PDF). EPM, Inc. – Der Robbenmann. Archiviert von das Original (PDF) am 10.08.2019. Abgerufen 2018-12-08.

- ^ Pearl, DR (Januar 1947). O-Ring-Dichtungen bei der Konstruktion von Hydraulikmechanismen. SAE-Jahrestagung. Hamilton Standard Prop. Div. von United Aircraft Corp.

- ^ “Häufig gestellte technische Fragen zum O-Ring”. Parker O-Ring & Engineered Seals Division. Abgerufen 7. Dezember 2018.

- ^ http://www.oringsusa.com/html/factory_tour.html

- ^ “O-Ring – Wer hat den O-Ring erfunden?”. Inventors.about.com. 2010-06-15. Archiviert von das Original am 15.03.2009. Abgerufen 2011-03-25.

- ^ US-Patent 2180795Niels A. Christensen, ausgegeben am 21.11.1939

- ^ 2180795Christensen, Niels A., “Packing”, ausgegeben am 21.11.1939, angewendet 1937-10-02

- ^ ein b Nr. 555: O-Ring. Uh.edu. 01.08.2004. Abgerufen 2011-03-25.

- ^ 2115383Christensen, Niels A., “Hydraulic Brake”, ausgegeben am 26.04.1938, angewendet 1933-12-29

- ^ “Dichtungssystem eliminiert O-Ringe: Neuigkeiten von John Crane”. Engineeringtalk.com. 2001-07-16. Abgerufen 2011-03-25.

- ^ “Archivierte Kopie”. Archiviert von das Original am 21.09.2007. Abgerufen 2008-01-25.CS1-Wartung: Archivierte Kopie als Titel (Link)

- ^ “MDC-Vakuumprodukte – Vakuumkomponenten, Kammern, Ventile, Flansche und Armaturen”. Mdc-vacuum.com. Abgerufen 2011-03-25.

- ^ “O-Ring”. Glossar.oilfield.slb.com. Archiviert von das Original am 07.06.2011. Abgerufen 2011-03-25.

- ^ http://www.dhcae.com/FEA.htm).

- ^ “AS568: Luft- und Raumfahrtgrößenstandard für O-Ringe – SAE International”. www.sae.org. Abgerufen 2018-02-20.

- ^ https://www.tss.trelleborg.com/de/products-and-solutions/latest-innovations/guinness-world-record

- ^ “O-Ring-Design, O-Ring-Designhandbuch, O-Ring-Dichtungsdesign – Mykin Inc”. Mykin.com. Abgerufen 2011-03-25.

- ^ ein b c d e “Typendetails”. O-Ring-Elastomer. Dichtomatik Americas. 2012. Abgerufen 9. April 2013.

- ^ “Chemische Verträglichkeit”. Der O-Ring Store LLC.

- ^ “X-Ring-Simulation”.

- ^ “John Crane-Dichtungen entsprechen den API-Standards: Neuigkeiten von John Crane EAA”. Processingtalk.com. 2005-12-09. Archiviert von das Original am 24.02.2009. Abgerufen 2011-03-25.

- ^ “Was ist die Haltbarkeit von O-Ringen?”. Oringsusa.com. Abgerufen 2011-03-25.

Externe Links[edit]

| Wikimedia Commons hat Medien im Zusammenhang mit O-Ringe. |

Recent Comments